宝马集团扩大3D打印定制机器人夹具的使用范围

发布时间:2024/05/24

发布时间:2024/05/24

- 访问量:

【概要描述】 PressClub 保加利亚切斯卡新闻俱乐部PressClub 拉丁美洲, 加勒比海地区墨西哥新闻俱乐部PressClub 罗马尼亚

慕尼黑。凭借 30 多年的经验, 宝马集团是增材制造领域的先行者,更好 称为3D打印。早在1991年,3D打印机就开始使用了 生产单个车辆零部件,最初用于 概念车、原型车和赛车,然后用于生产 模型。宝马集团现在还生产许多工作辅助工具和工具 用于各种3D打印工艺中自己的生产系统。从 为员工量身定制的矫形器,以及教学和生产辅助工具, 到大型、重量优化的机器人抓手,用于以下用途 CFRP屋顶和整个地板元件。在「增材制造」上 位于Oberschleißheim的Campus“,宝马集团的中心枢纽 3D打印生产、科研、培训30多万 零件于 2023 年「印刷」。此外,超过 100,000 个打印部件 每年在形成全球的所有工厂中生产 生产网络,从斯帕坦堡和德国工厂到亚洲工厂。

“宝马集团越来越多地使用增材制造 生产系统有很多好处。例如,我们能够 快速、经济、灵活地生产我们自己的生产辅助工具 和搬运机器人,我们可以单独适应特定的 随时满足要求,并能够优化其 重量。重量更轻,生产线上的速度更快, 更短的周期时间,降低成本。此外,较小的机器人可以 用于中期,还可以减少 CO2 排放和 成本,「宝马增材制造负责人Jens Ertel说」。

“除了直接增材制造程序外,宝马 集团还一直在使用基于沙子的3D打印来制造模具 在兰茨胡特(Landshut)的工厂工作多年。通常使用此技术 制造原型铸件,以及大型 生产高性能电机零部件。另一个非常 现在有吸引力的应用领域是大型生产辅助工具。 Light 产品和工艺规划主管 Klaus Sammer 说 金属铸造。

用于生产铝制气缸盖的印刷模具 在大规模生产中

增材制造工艺已在日常工作中用于 在宝马集团兰茨胡特工厂工作了很长时间。多年来,这些已经 包括用于制造铝制气缸盖的模具, 使用砂型铸造工艺进行三维打印。 在这里,沙子被反覆涂成薄层并粘在一起 使用活页夹。这使得创建模具成为可能 制造非常复杂的结构,然后填充 液化铝。

使用3D打印制造用于CFRP屋顶的大型机器人夹持器

多年来,宝马集团的轻量化结构和 兰茨胡特的技术中心一直在使用一个特别大的 夹持器元件,使用3D打印工艺制成。 机器人的抓手重约 120 公斤,可以是 在短短 22 小时内制造出来,然后用于压力机上 为BMW M GmbH车型生产所有CFRP车顶。印刷机是第一位的 装载CFRP原料。夹持器只需旋转 180 度 度以拆除完成的屋顶。与传统相比 夹持器,使用3D打印制造的版本大约是20个 重量减轻百分比,从而延长机器人的使用寿命 还减少了系统的磨损和切割 维护间隔。两个步骤的组合使用也减少了 循环时间。机器人夹持器的一个独特功能是理想的 两种不同3D打印工艺的组合。虽然真空 夹持器和用于针夹持器的夹具,用于提升 CFRP 原始 材料采用选择性激光烧结(SLS)制成,大 屋面壳体和承重结构采用大规模制造 打印 (LSP)。LSP可用于生产大型元件 经济和可持续。该工艺使用注塑成型 颗粒和再生塑胶,而CFRP残留物也可以 被使用和回收。与使用初级原材料相比, 制造夹持器时的二氧化碳排放量约为 60 百分比降低。

新一代仿生夹具进一步减轻重量

2023 年夏天,新一代、更轻的抓手问世 介绍。为了实现这一点,分析了以前的夹持器概念 并优化了拓扑 - 仿生机器人抓手的诞生。 这将 LSP 打印机的屋顶外壳与 SLS 真空吸尘器和 仿生优化的轴承结构。为此,一个模具 印刷型芯用于砂型铸造。然后铸造这个模具 采用复杂的铝制结构。新的夹具是进一步的 比其前身轻 25%,这意味着整个过程 制造 BMW M3 的 CFRP 车顶只需一个即可完成 机器人,而不是像以前那样有三个。如今,双倍 宝马集团内部单独制造的夹具,由 3D打印,用于宝马集团兰茨胡特工厂的所有CFRP屋顶。

新的3D打印夹持器也用于运行中的底盘结构

宝马集团还采用了使用3D打印生产的夹具 底盘结构工艺 – 例如,夹具印有 用于处理宝马集团里根斯堡工厂门的LSP流程。 通过使用 3D 打印生产的优化轴承结构,我们 在搬运门时能够增加夹持器的刚性 里根斯堡工厂的元素,同时减少 重量。在随后的项目中,可以使用机器人 承载能力低,有助于降低成本,「弗洛里安说」。 Riebel,里根斯堡的门和翻盖生产主管。

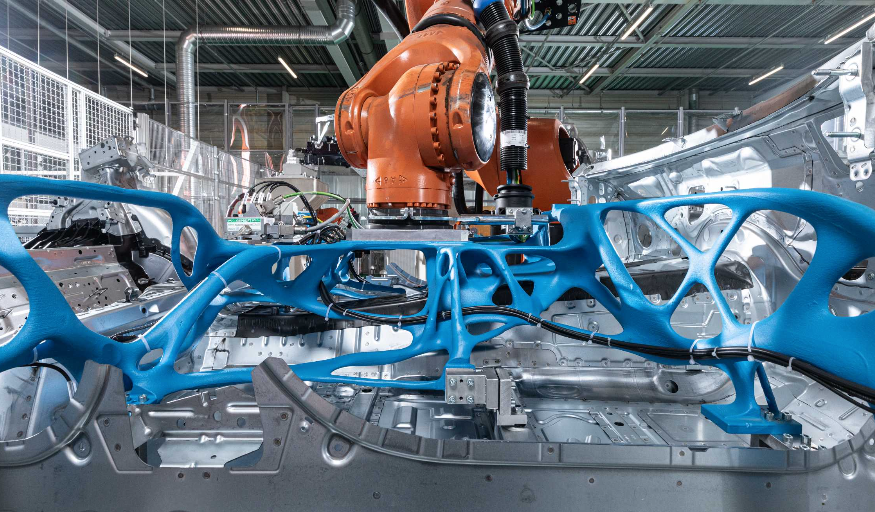

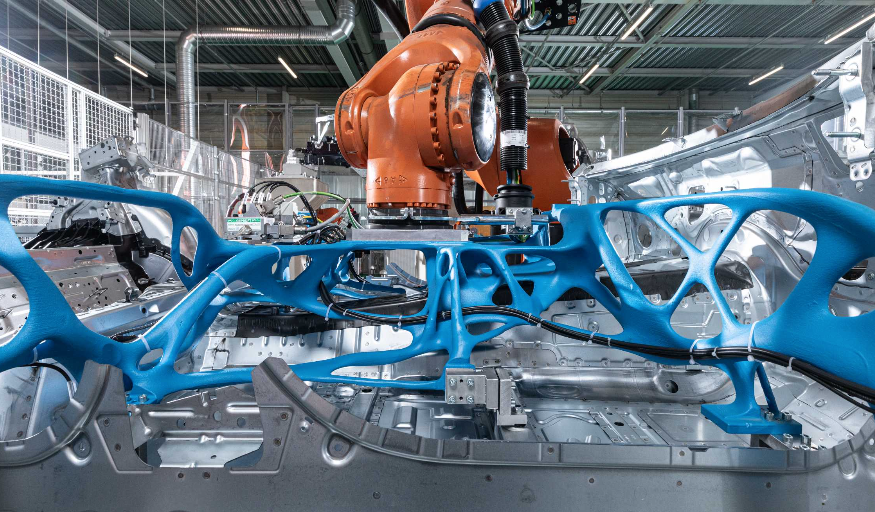

然而,该公司现在在宝马集团更进一步 工厂慕尼黑。截至最近,仿生机器人的第一个例子 在母厂使用了夹持器。该夹持器可以保持和 移动 BMW i4 的整个地板元件。用于地板元件 夹持器,3D打印用于创建砂型铸造模具,这是 填充液态铝。承载在以下方面进行了优化 重量和最大负载能力,并称重所有附加 附加元件仅重 110 公斤。这使得它大约为30% 比以前的传统型号更轻。制造使用 砂型铸造和铝使代表复杂的成为可能 荷载优化结构。这样可以最大程度地减轻重量 因此,从中期来看,可以使用更小的和 更轻的重型起重机器人,需要更少的能量,因此 减少二氧化碳排放。Markus Lehmann,工厂负责人 宝马集团慕尼黑工厂的工程和机器人:「在慕尼黑 工厂,我们正在不断扩大生产辅助工具的使用 通过增材制造制造。说到这个领域 夹持器和处理系统,我们使用 3D 打印来装备我们的 已建立的夹具,带有单独的印刷附件,并且是 已经用高度集成和 重量优化的轴承结构。处理完整的 BMW i4 时 地板组装,这使我们能够减轻整个地板的重量 抓手减少 30% – 50 kg – 从而延长 我们的设施。

在增材制造中使用创新软件解决方案

复杂的仿生结构是使用 特殊的通用软件工具,如Synera。BMW iVentures 拥有 战略性地投资了这个软件,以前称为Elise。 Synera 允许快速有效地优化,现在用于许多 宝马集团内的开发领域。特别值得一用 3D打印软件,拓扑优化,仿生 结构几乎可以一对一地打印,这要归功于 3D打印工艺的灵活性。这使得它 可以充分挖掘轻质结构的潜力。 宝马集团的增材制造园区拥有一支 设计和施工专家,他们比较了各种各样的 软件解决方案,并使用它们来设计元件。知识是 然后通过增材制造在整个公司传递 校园。在夹具设计方面,特殊的工作流程是 开发和实施,允许计算和 轴承结构的构造将在很大程度上实现自动化,以及 因此快速高效。

宝马集团扩大3D打印定制机器人夹具的使用范围

【概要描述】 PressClub 保加利亚切斯卡新闻俱乐部PressClub 拉丁美洲, 加勒比海地区墨西哥新闻俱乐部PressClub 罗马尼亚

慕尼黑。凭借 30 多年的经验, 宝马集团是增材制造领域的先行者,更好 称为3D打印。早在1991年,3D打印机就开始使用了 生产单个车辆零部件,最初用于 概念车、原型车和赛车,然后用于生产 模型。宝马集团现在还生产许多工作辅助工具和工具 用于各种3D打印工艺中自己的生产系统。从 为员工量身定制的矫形器,以及教学和生产辅助工具, 到大型、重量优化的机器人抓手,用于以下用途 CFRP屋顶和整个地板元件。在「增材制造」上 位于Oberschleißheim的Campus“,宝马集团的中心枢纽 3D打印生产、科研、培训30多万 零件于 2023 年「印刷」。此外,超过 100,000 个打印部件 每年在形成全球的所有工厂中生产 生产网络,从斯帕坦堡和德国工厂到亚洲工厂。

“宝马集团越来越多地使用增材制造 生产系统有很多好处。例如,我们能够 快速、经济、灵活地生产我们自己的生产辅助工具 和搬运机器人,我们可以单独适应特定的 随时满足要求,并能够优化其 重量。重量更轻,生产线上的速度更快, 更短的周期时间,降低成本。此外,较小的机器人可以 用于中期,还可以减少 CO2 排放和 成本,「宝马增材制造负责人Jens Ertel说」。

“除了直接增材制造程序外,宝马 集团还一直在使用基于沙子的3D打印来制造模具 在兰茨胡特(Landshut)的工厂工作多年。通常使用此技术 制造原型铸件,以及大型 生产高性能电机零部件。另一个非常 现在有吸引力的应用领域是大型生产辅助工具。 Light 产品和工艺规划主管 Klaus Sammer 说 金属铸造。

用于生产铝制气缸盖的印刷模具 在大规模生产中

增材制造工艺已在日常工作中用于 在宝马集团兰茨胡特工厂工作了很长时间。多年来,这些已经 包括用于制造铝制气缸盖的模具, 使用砂型铸造工艺进行三维打印。 在这里,沙子被反覆涂成薄层并粘在一起 使用活页夹。这使得创建模具成为可能 制造非常复杂的结构,然后填充 液化铝。

使用3D打印制造用于CFRP屋顶的大型机器人夹持器

多年来,宝马集团的轻量化结构和 兰茨胡特的技术中心一直在使用一个特别大的 夹持器元件,使用3D打印工艺制成。 机器人的抓手重约 120 公斤,可以是 在短短 22 小时内制造出来,然后用于压力机上 为BMW M GmbH车型生产所有CFRP车顶。印刷机是第一位的 装载CFRP原料。夹持器只需旋转 180 度 度以拆除完成的屋顶。与传统相比 夹持器,使用3D打印制造的版本大约是20个 重量减轻百分比,从而延长机器人的使用寿命 还减少了系统的磨损和切割 维护间隔。两个步骤的组合使用也减少了 循环时间。机器人夹持器的一个独特功能是理想的 两种不同3D打印工艺的组合。虽然真空 夹持器和用于针夹持器的夹具,用于提升 CFRP 原始 材料采用选择性激光烧结(SLS)制成,大 屋面壳体和承重结构采用大规模制造 打印 (LSP)。LSP可用于生产大型元件 经济和可持续。该工艺使用注塑成型 颗粒和再生塑胶,而CFRP残留物也可以 被使用和回收。与使用初级原材料相比, 制造夹持器时的二氧化碳排放量约为 60 百分比降低。

新一代仿生夹具进一步减轻重量

2023 年夏天,新一代、更轻的抓手问世 介绍。为了实现这一点,分析了以前的夹持器概念 并优化了拓扑 - 仿生机器人抓手的诞生。 这将 LSP 打印机的屋顶外壳与 SLS 真空吸尘器和 仿生优化的轴承结构。为此,一个模具 印刷型芯用于砂型铸造。然后铸造这个模具 采用复杂的铝制结构。新的夹具是进一步的 比其前身轻 25%,这意味着整个过程 制造 BMW M3 的 CFRP 车顶只需一个即可完成 机器人,而不是像以前那样有三个。如今,双倍 宝马集团内部单独制造的夹具,由 3D打印,用于宝马集团兰茨胡特工厂的所有CFRP屋顶。

新的3D打印夹持器也用于运行中的底盘结构

宝马集团还采用了使用3D打印生产的夹具 底盘结构工艺 – 例如,夹具印有 用于处理宝马集团里根斯堡工厂门的LSP流程。 通过使用 3D 打印生产的优化轴承结构,我们 在搬运门时能够增加夹持器的刚性 里根斯堡工厂的元素,同时减少 重量。在随后的项目中,可以使用机器人 承载能力低,有助于降低成本,「弗洛里安说」。 Riebel,里根斯堡的门和翻盖生产主管。

然而,该公司现在在宝马集团更进一步 工厂慕尼黑。截至最近,仿生机器人的第一个例子 在母厂使用了夹持器。该夹持器可以保持和 移动 BMW i4 的整个地板元件。用于地板元件 夹持器,3D打印用于创建砂型铸造模具,这是 填充液态铝。承载在以下方面进行了优化 重量和最大负载能力,并称重所有附加 附加元件仅重 110 公斤。这使得它大约为30% 比以前的传统型号更轻。制造使用 砂型铸造和铝使代表复杂的成为可能 荷载优化结构。这样可以最大程度地减轻重量 因此,从中期来看,可以使用更小的和 更轻的重型起重机器人,需要更少的能量,因此 减少二氧化碳排放。Markus Lehmann,工厂负责人 宝马集团慕尼黑工厂的工程和机器人:「在慕尼黑 工厂,我们正在不断扩大生产辅助工具的使用 通过增材制造制造。说到这个领域 夹持器和处理系统,我们使用 3D 打印来装备我们的 已建立的夹具,带有单独的印刷附件,并且是 已经用高度集成和 重量优化的轴承结构。处理完整的 BMW i4 时 地板组装,这使我们能够减轻整个地板的重量 抓手减少 30% – 50 kg – 从而延长 我们的设施。

在增材制造中使用创新软件解决方案

复杂的仿生结构是使用 特殊的通用软件工具,如Synera。BMW iVentures 拥有 战略性地投资了这个软件,以前称为Elise。 Synera 允许快速有效地优化,现在用于许多 宝马集团内的开发领域。特别值得一用 3D打印软件,拓扑优化,仿生 结构几乎可以一对一地打印,这要归功于 3D打印工艺的灵活性。这使得它 可以充分挖掘轻质结构的潜力。 宝马集团的增材制造园区拥有一支 设计和施工专家,他们比较了各种各样的 软件解决方案,并使用它们来设计元件。知识是 然后通过增材制造在整个公司传递 校园。在夹具设计方面,特殊的工作流程是 开发和实施,允许计算和 轴承结构的构造将在很大程度上实现自动化,以及 因此快速高效。

- 分类: 产业应用

- 发布时间:2024-05-24 14:21

- 访问量:

PressClub 保加利亚切斯卡新闻俱乐部PressClub 拉丁美洲, 加勒比海地区墨西哥新闻俱乐部PressClub 罗马尼亚

慕尼黑。凭借 30 多年的经验, 宝马集团是增材制造领域的先行者,更好 称为3D打印。早在1991年,3D打印机就开始使用了 生产单个车辆零部件,最初用于 概念车、原型车和赛车,然后用于生产 模型。宝马集团现在还生产许多工作辅助工具和工具 用于各种3D打印工艺中自己的生产系统。从 为员工量身定制的矫形器,以及教学和生产辅助工具, 到大型、重量优化的机器人抓手,用于以下用途 CFRP屋顶和整个地板元件。在「增材制造」上 位于Oberschleißheim的Campus“,宝马集团的中心枢纽 3D打印生产、科研、培训30多万 零件于 2023 年「印刷」。此外,超过 100,000 个打印部件 每年在形成全球的所有工厂中生产 生产网络,从斯帕坦堡和德国工厂到亚洲工厂。

“宝马集团越来越多地使用增材制造 生产系统有很多好处。例如,我们能够 快速、经济、灵活地生产我们自己的生产辅助工具 和搬运机器人,我们可以单独适应特定的 随时满足要求,并能够优化其 重量。重量更轻,生产线上的速度更快, 更短的周期时间,降低成本。此外,较小的机器人可以 用于中期,还可以减少 CO2 排放和 成本,「宝马增材制造负责人Jens Ertel说」。

“除了直接增材制造程序外,宝马 集团还一直在使用基于沙子的3D打印来制造模具 在兰茨胡特(Landshut)的工厂工作多年。通常使用此技术 制造原型铸件,以及大型 生产高性能电机零部件。另一个非常 现在有吸引力的应用领域是大型生产辅助工具。 Light 产品和工艺规划主管 Klaus Sammer 说 金属铸造。

用于生产铝制气缸盖的印刷模具 在大规模生产中

增材制造工艺已在日常工作中用于 在宝马集团兰茨胡特工厂工作了很长时间。多年来,这些已经 包括用于制造铝制气缸盖的模具, 使用砂型铸造工艺进行三维打印。 在这里,沙子被反覆涂成薄层并粘在一起 使用活页夹。这使得创建模具成为可能 制造非常复杂的结构,然后填充 液化铝。

使用3D打印制造用于CFRP屋顶的大型机器人夹持器

多年来,宝马集团的轻量化结构和 兰茨胡特的技术中心一直在使用一个特别大的 夹持器元件,使用3D打印工艺制成。 机器人的抓手重约 120 公斤,可以是 在短短 22 小时内制造出来,然后用于压力机上 为BMW M GmbH车型生产所有CFRP车顶。印刷机是第一位的 装载CFRP原料。夹持器只需旋转 180 度 度以拆除完成的屋顶。与传统相比 夹持器,使用3D打印制造的版本大约是20个 重量减轻百分比,从而延长机器人的使用寿命 还减少了系统的磨损和切割 维护间隔。两个步骤的组合使用也减少了 循环时间。机器人夹持器的一个独特功能是理想的 两种不同3D打印工艺的组合。虽然真空 夹持器和用于针夹持器的夹具,用于提升 CFRP 原始 材料采用选择性激光烧结(SLS)制成,大 屋面壳体和承重结构采用大规模制造 打印 (LSP)。LSP可用于生产大型元件 经济和可持续。该工艺使用注塑成型 颗粒和再生塑胶,而CFRP残留物也可以 被使用和回收。与使用初级原材料相比, 制造夹持器时的二氧化碳排放量约为 60 百分比降低。

新一代仿生夹具进一步减轻重量

2023 年夏天,新一代、更轻的抓手问世 介绍。为了实现这一点,分析了以前的夹持器概念 并优化了拓扑 - 仿生机器人抓手的诞生。 这将 LSP 打印机的屋顶外壳与 SLS 真空吸尘器和 仿生优化的轴承结构。为此,一个模具 印刷型芯用于砂型铸造。然后铸造这个模具 采用复杂的铝制结构。新的夹具是进一步的 比其前身轻 25%,这意味着整个过程 制造 BMW M3 的 CFRP 车顶只需一个即可完成 机器人,而不是像以前那样有三个。如今,双倍 宝马集团内部单独制造的夹具,由 3D打印,用于宝马集团兰茨胡特工厂的所有CFRP屋顶。

新的3D打印夹持器也用于运行中的底盘结构

宝马集团还采用了使用3D打印生产的夹具 底盘结构工艺 – 例如,夹具印有 用于处理宝马集团里根斯堡工厂门的LSP流程。 通过使用 3D 打印生产的优化轴承结构,我们 在搬运门时能够增加夹持器的刚性 里根斯堡工厂的元素,同时减少 重量。在随后的项目中,可以使用机器人 承载能力低,有助于降低成本,「弗洛里安说」。 Riebel,里根斯堡的门和翻盖生产主管。

然而,该公司现在在宝马集团更进一步 工厂慕尼黑。截至最近,仿生机器人的第一个例子 在母厂使用了夹持器。该夹持器可以保持和 移动 BMW i4 的整个地板元件。用于地板元件 夹持器,3D打印用于创建砂型铸造模具,这是 填充液态铝。承载在以下方面进行了优化 重量和最大负载能力,并称重所有附加 附加元件仅重 110 公斤。这使得它大约为30% 比以前的传统型号更轻。制造使用 砂型铸造和铝使代表复杂的成为可能 荷载优化结构。这样可以最大程度地减轻重量 因此,从中期来看,可以使用更小的和 更轻的重型起重机器人,需要更少的能量,因此 减少二氧化碳排放。Markus Lehmann,工厂负责人 宝马集团慕尼黑工厂的工程和机器人:「在慕尼黑 工厂,我们正在不断扩大生产辅助工具的使用 通过增材制造制造。说到这个领域 夹持器和处理系统,我们使用 3D 打印来装备我们的 已建立的夹具,带有单独的印刷附件,并且是 已经用高度集成和 重量优化的轴承结构。处理完整的 BMW i4 时 地板组装,这使我们能够减轻整个地板的重量 抓手减少 30% – 50 kg – 从而延长 我们的设施。

在增材制造中使用创新软件解决方案

复杂的仿生结构是使用 特殊的通用软件工具,如Synera。BMW iVentures 拥有 战略性地投资了这个软件,以前称为Elise。 Synera 允许快速有效地优化,现在用于许多 宝马集团内的开发领域。特别值得一用 3D打印软件,拓扑优化,仿生 结构几乎可以一对一地打印,这要归功于 3D打印工艺的灵活性。这使得它 可以充分挖掘轻质结构的潜力。 宝马集团的增材制造园区拥有一支 设计和施工专家,他们比较了各种各样的 软件解决方案,并使用它们来设计元件。知识是 然后通过增材制造在整个公司传递 校园。在夹具设计方面,特殊的工作流程是 开发和实施,允许计算和 轴承结构的构造将在很大程度上实现自动化,以及 因此快速高效。

扫二维码用手机看

最新消息

ZEISS 三维扫描仪 | 3D打印 普立得科技

普立得科技成立于2004年,专注于工业级3D打印机与三维扫描,同时我们也是ZEISS GOM代理商,并提供3D打印及扫描的代工整合服务,特此加值整合相关软体,包含拓扑优化设计 、医疗影像分析、逆向工程 、3D检测等,期望推进积层制造的使用习惯为生产带来更多价值。

微信公众号

视频号

哔哩哔哩

您有什么疑问,或想咨询我们的产品与服务,请留下信息,我们会及时与您联系!

© 2021 普立得科技有限公司 All Rights Reserved 粤ICP备19059200号

2824374151

2824374151

info@3dpt.cn

info@3dpt.cn

0755-82953613

0755-82953613