Aitiip 集成了自由曲面注塑成型,以减轻重量并降低生产成本

发布时间:2023/12/04

发布时间:2023/12/04

- 访问量:

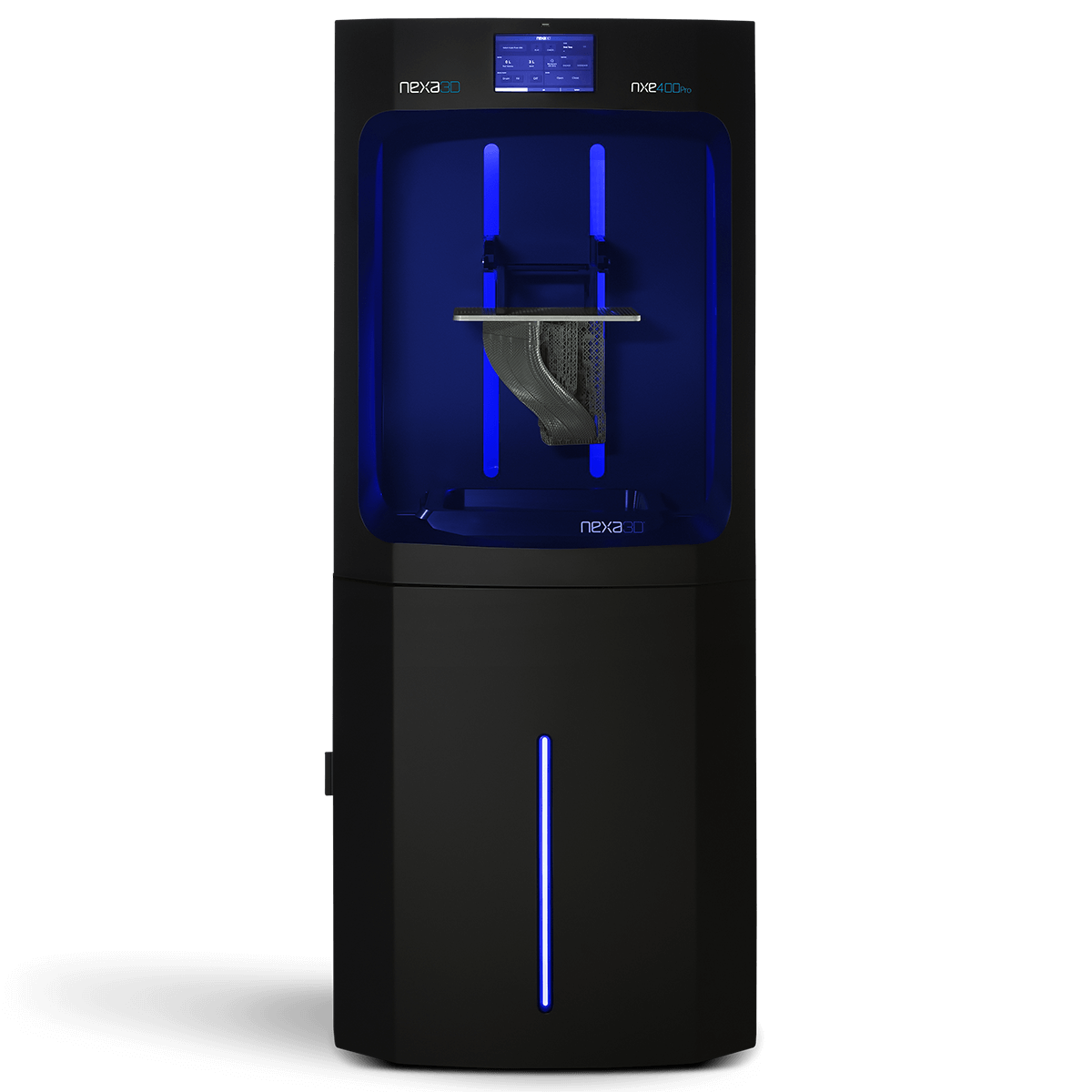

【概要描述】 Aitiip 是西班牙领先的研发机构,为航空、自动化、工业和包装领域的公司提供服务。该研究所拥有强大的材料和工艺表征平台,被称为强大的技术集成商,一直在寻找下一个变革性技术。一年前,Aitiip实施了Nexa400D的NXE 3打印机平台,以探索增材制造和注塑成型的集成。

利勃海尔是一家领先的德国工业设备制造商,以其位于图卢兹的航空分公司为代表,与Aitiip合作,实现了用回收的注塑成型高性能聚合物制成的法兰轮取代金属法兰轮的目标。雄心壮志:开发一种技术,允许使用100%可回收材料制造用于航空冷却系统的法兰轮。Aitiip 认识到所选聚合物的性能对质量至关重要,并且通过增材制造实现某些零件功能更具成本效益,因此转向 NXE 400和自由曲面注塑成型来满足客户的期望。

挑战

用碳填充PEEK代替金属法兰,需要高性能和设计复杂性

复杂性是大多数制造过程中的成本驱动因素,制造商一直在寻求增材制造作为简化复杂物体制造的一种方式。就法兰轮而言,用碳填充PEEK代替金属的雄心壮志加剧了设计复杂性的挑战,PEEK是一种众所周知难以原型制作的高性能热塑性塑胶。

在PEEK零件的制造中,需要严格控制工艺参数以达到目标性能,利勃海尔与Aitiip合作开发和验证了满足以下要求的制造工艺:

高速制造工艺,可降低成本30%

可回收材料

轻量化–目标是实现40%的轻量化

一次性制造

该合作是在INN-PAEK项目的框架内进行的,该项目由欧盟地平线2研究和创新计划下的清洁天空2020联合事业资助,根据赠款协定第101007865号。

“Nexa3D打印机和xMOLD树脂提供的质量、可重复性和自由度使我们能够创建和验证全新的按需制造模式。”

– 巴勃罗·穆里略,艾蒂普

客户

艾蒂普,利勃海尔

工业

航空航天

产品

NXE 400Pro系列

xMOLD 3D打印模具树脂

应用

用回收的碳填充PEEK部件替换金属部件

优势

金属替代已启用并经过验证

通过小批量注塑成型实现按需备件

无需投资金属工具即可早期验证性能

溶液

增材制造和注塑成型的集成

要制造的零件是一个复杂的法兰轮,具有具有挑战性的载荷工况。为了达到所需的零件性能和制造速度,选择注塑成型作为制造方法。然而,法兰轮的复杂性是传统金属工具无法实现的。

为了满足利勃海尔的要求,Aitiip 决定以一种高度创新的方式充分利用 NXE 400 系统的功能:

使用 NexaX Pro 软件,Aitiip 创建了一个独特的打印机配置档,以便能够打印具有卓越表面质量的零件

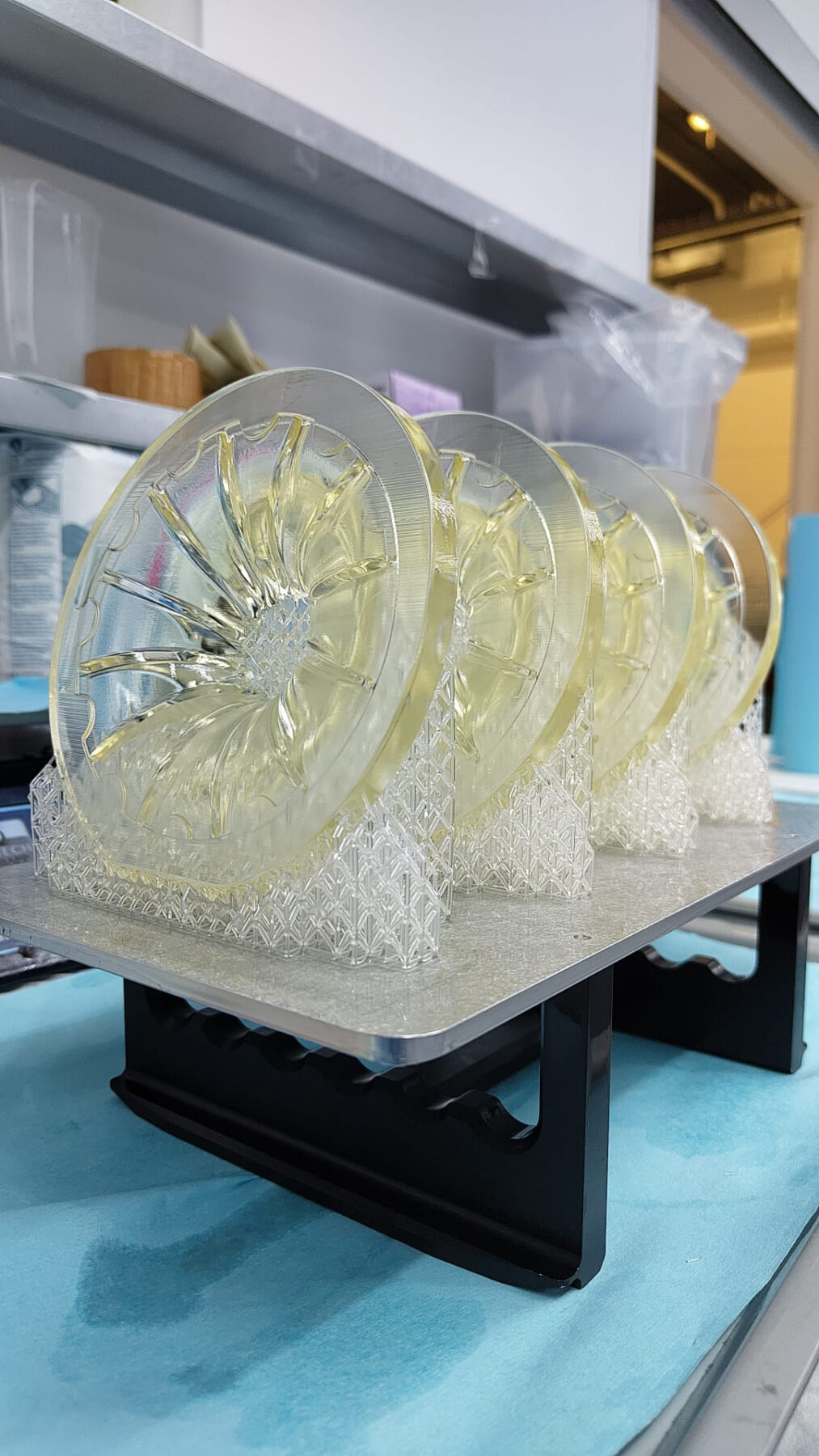

叶轮体内部几何形状是通过 Nexa3D xMOLD 打印模具树脂中的单个可溶性 3D 打印 FIM 嵌件实现的

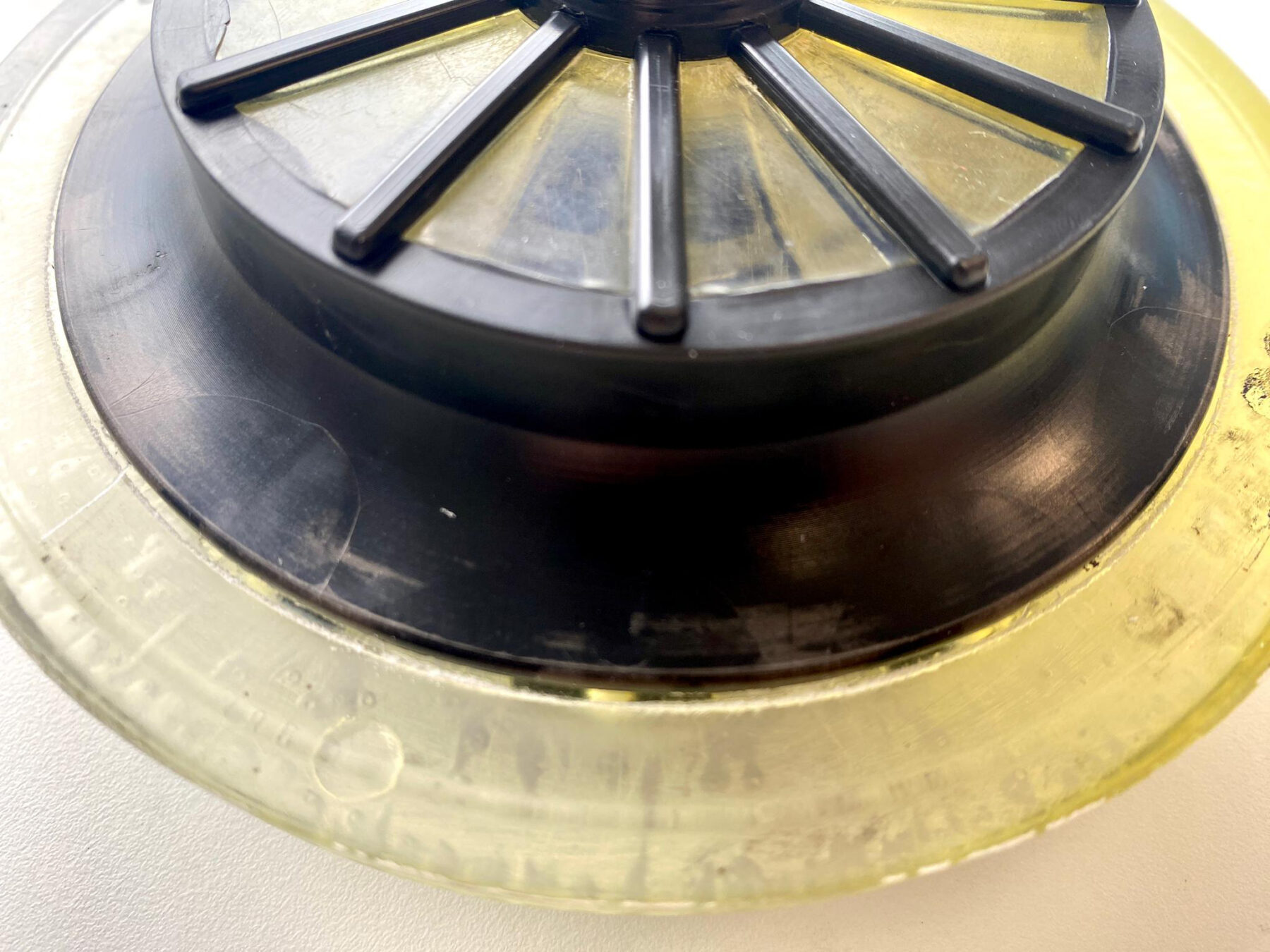

一个特殊的零件特征是通过在Nexa3D xPEEK材料中打印的嵌件实现的,该嵌件在注射前安装在可溶性嵌件中,使其能够完全集成到注塑成型的叶轮部件中。

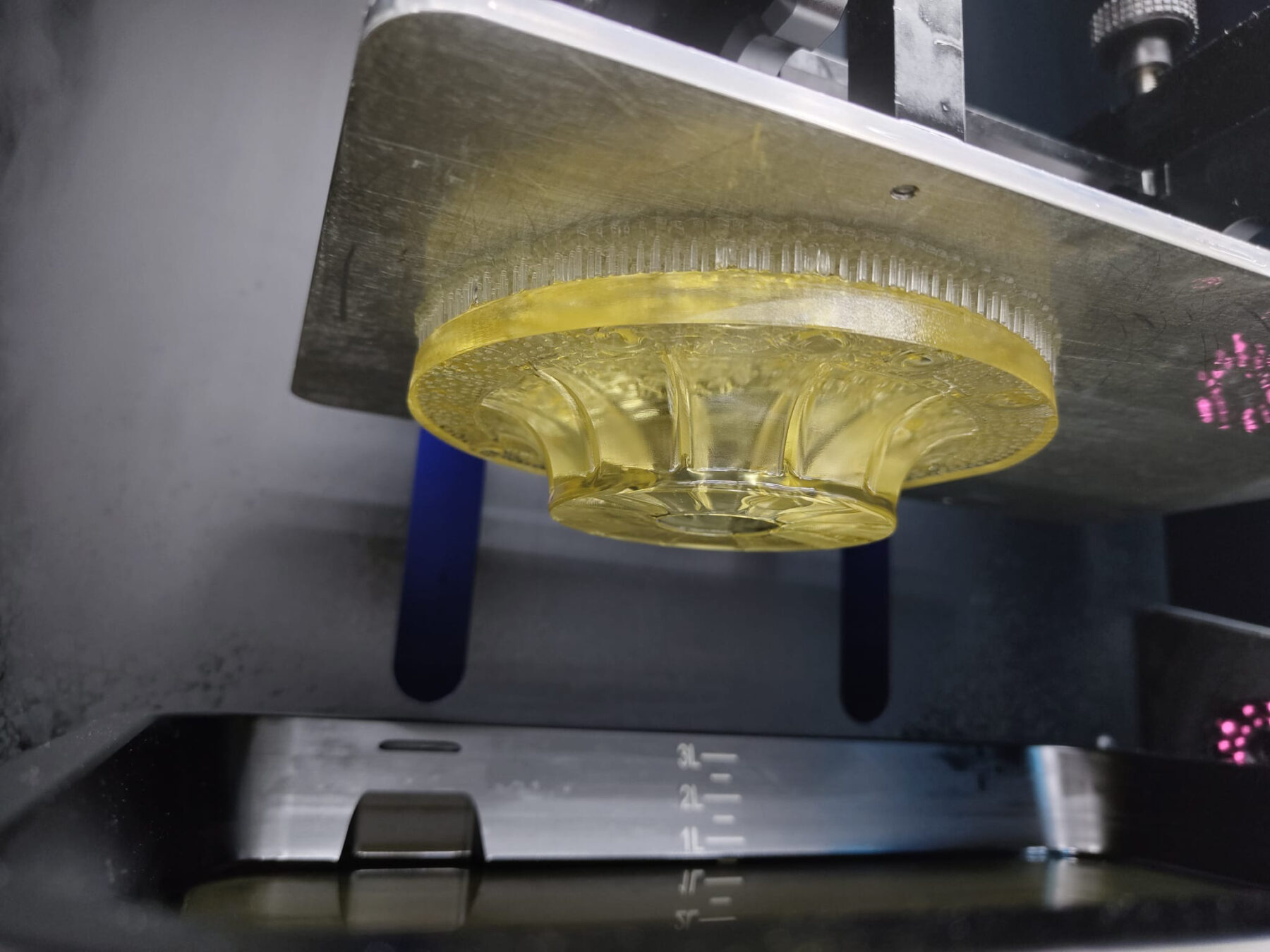

具有xPEEK功能的3D打印FIM嵌件安装在模具型腔中。随后,注入碳增强PEEK材料以填充型腔,并溶解3D打印的FIM嵌件以释放最终的PEEK零件

效益

实现复杂叶轮的按需注塑成型并得到验证

自由曲面注塑成型与高性能xPEEK嵌件相结合,使Aitiip能够满足制造高性能回收注塑成型金属替换零件的要求。此外,Aitiip 可以在必须对工具进行投资之前验证零件的性能。

早期验证:使用3D打印的xMOLD树脂工具使Aitiip能够制造许多测试部件,并使用这些部件来验证关键的设计和性能方面。

节省成本和时间:FIM允许Aitiip每周反覆运算一次,从而缩短了项目框架时间,与传统的模具制造工艺相比,实现了更好、更先进的结果。

此外,研究成本也大大降低,提高了资源(时间、成本、材料以及最重要的人力资源)的使用效率,同时提高了设计的自由度。

无缝可扩充性:第一次反覆运算是在较小的3D打印模具中进行的,以确保以尽可能低的成本进行最短的反覆运算。一旦零件设计得到验证,零件性能得到验证,Aitiip就开始实施金属腔体以降低单位成本,同时仍然使用3D打印的xMOLD芯和xPEEK外挂程序,以避免在复杂的滑块功能上进行昂贵的投资。由此产生的模具概念以最低的拥有成本满足客户要求。

快速反覆运算:快速且经济高效地测试多种工具概念的能力是项目最终成功的关键因素。由于涉及大量投资,零件的复杂设计,加上碳填充PEEK的复杂加工,以及将3D打印xPEEK嵌件集成到注塑成型零件中的额外挑战,将使该项目很难用传统的金属工具实现,而且成本很高。

客户影响

金属替代,提高可回收性

航空航天零件制造商满足严格的零件质量要求,而减轻重量始终是一个目标。此外,制造商还想方设法增加回收材料的实施。

利勃海尔希望探索一种更轻的金属替代品,用于制造高性能法兰轮,并与 Aitiip 合作开发和验证一种零件设计和制造工艺,使利勃海尔能够从金属迁移到再生聚合物。

在成功完成该项目的过程中,Aitiip为利勃海尔提供了以下关键输出:

一种经过验证的协定,用于制造具有挑战性的特定备件,使利勃海尔能够降低成本、缩短交货时间和供应链漏洞

一项参考研究,展示了使用新型 3D 打印注塑模具概念和新型 3D 打印机树脂可实现的性能

基于按需制造平台的高品种/小批量产品开发、放大和售后服务的参考模型,作为库存供应链范式的替代方案

要了解有关自由曲面注塑成型和 Aitiip 经验的更多信息,请咨询 INN-PAEK 网站。您可能还想下载 3D 打印模具设计指南或联系我们以获取更多信息。

Aitiip 集成了自由曲面注塑成型,以减轻重量并降低生产成本

【概要描述】 Aitiip 是西班牙领先的研发机构,为航空、自动化、工业和包装领域的公司提供服务。该研究所拥有强大的材料和工艺表征平台,被称为强大的技术集成商,一直在寻找下一个变革性技术。一年前,Aitiip实施了Nexa400D的NXE 3打印机平台,以探索增材制造和注塑成型的集成。

利勃海尔是一家领先的德国工业设备制造商,以其位于图卢兹的航空分公司为代表,与Aitiip合作,实现了用回收的注塑成型高性能聚合物制成的法兰轮取代金属法兰轮的目标。雄心壮志:开发一种技术,允许使用100%可回收材料制造用于航空冷却系统的法兰轮。Aitiip 认识到所选聚合物的性能对质量至关重要,并且通过增材制造实现某些零件功能更具成本效益,因此转向 NXE 400和自由曲面注塑成型来满足客户的期望。

挑战

用碳填充PEEK代替金属法兰,需要高性能和设计复杂性

复杂性是大多数制造过程中的成本驱动因素,制造商一直在寻求增材制造作为简化复杂物体制造的一种方式。就法兰轮而言,用碳填充PEEK代替金属的雄心壮志加剧了设计复杂性的挑战,PEEK是一种众所周知难以原型制作的高性能热塑性塑胶。

在PEEK零件的制造中,需要严格控制工艺参数以达到目标性能,利勃海尔与Aitiip合作开发和验证了满足以下要求的制造工艺:

高速制造工艺,可降低成本30%

可回收材料

轻量化–目标是实现40%的轻量化

一次性制造

该合作是在INN-PAEK项目的框架内进行的,该项目由欧盟地平线2研究和创新计划下的清洁天空2020联合事业资助,根据赠款协定第101007865号。

“Nexa3D打印机和xMOLD树脂提供的质量、可重复性和自由度使我们能够创建和验证全新的按需制造模式。”

– 巴勃罗·穆里略,艾蒂普

客户

艾蒂普,利勃海尔

工业

航空航天

产品

NXE 400Pro系列

xMOLD 3D打印模具树脂

应用

用回收的碳填充PEEK部件替换金属部件

优势

金属替代已启用并经过验证

通过小批量注塑成型实现按需备件

无需投资金属工具即可早期验证性能

溶液

增材制造和注塑成型的集成

要制造的零件是一个复杂的法兰轮,具有具有挑战性的载荷工况。为了达到所需的零件性能和制造速度,选择注塑成型作为制造方法。然而,法兰轮的复杂性是传统金属工具无法实现的。

为了满足利勃海尔的要求,Aitiip 决定以一种高度创新的方式充分利用 NXE 400 系统的功能:

使用 NexaX Pro 软件,Aitiip 创建了一个独特的打印机配置档,以便能够打印具有卓越表面质量的零件

叶轮体内部几何形状是通过 Nexa3D xMOLD 打印模具树脂中的单个可溶性 3D 打印 FIM 嵌件实现的

一个特殊的零件特征是通过在Nexa3D xPEEK材料中打印的嵌件实现的,该嵌件在注射前安装在可溶性嵌件中,使其能够完全集成到注塑成型的叶轮部件中。

具有xPEEK功能的3D打印FIM嵌件安装在模具型腔中。随后,注入碳增强PEEK材料以填充型腔,并溶解3D打印的FIM嵌件以释放最终的PEEK零件

效益

实现复杂叶轮的按需注塑成型并得到验证

自由曲面注塑成型与高性能xPEEK嵌件相结合,使Aitiip能够满足制造高性能回收注塑成型金属替换零件的要求。此外,Aitiip 可以在必须对工具进行投资之前验证零件的性能。

早期验证:使用3D打印的xMOLD树脂工具使Aitiip能够制造许多测试部件,并使用这些部件来验证关键的设计和性能方面。

节省成本和时间:FIM允许Aitiip每周反覆运算一次,从而缩短了项目框架时间,与传统的模具制造工艺相比,实现了更好、更先进的结果。

此外,研究成本也大大降低,提高了资源(时间、成本、材料以及最重要的人力资源)的使用效率,同时提高了设计的自由度。

无缝可扩充性:第一次反覆运算是在较小的3D打印模具中进行的,以确保以尽可能低的成本进行最短的反覆运算。一旦零件设计得到验证,零件性能得到验证,Aitiip就开始实施金属腔体以降低单位成本,同时仍然使用3D打印的xMOLD芯和xPEEK外挂程序,以避免在复杂的滑块功能上进行昂贵的投资。由此产生的模具概念以最低的拥有成本满足客户要求。

快速反覆运算:快速且经济高效地测试多种工具概念的能力是项目最终成功的关键因素。由于涉及大量投资,零件的复杂设计,加上碳填充PEEK的复杂加工,以及将3D打印xPEEK嵌件集成到注塑成型零件中的额外挑战,将使该项目很难用传统的金属工具实现,而且成本很高。

客户影响

金属替代,提高可回收性

航空航天零件制造商满足严格的零件质量要求,而减轻重量始终是一个目标。此外,制造商还想方设法增加回收材料的实施。

利勃海尔希望探索一种更轻的金属替代品,用于制造高性能法兰轮,并与 Aitiip 合作开发和验证一种零件设计和制造工艺,使利勃海尔能够从金属迁移到再生聚合物。

在成功完成该项目的过程中,Aitiip为利勃海尔提供了以下关键输出:

一种经过验证的协定,用于制造具有挑战性的特定备件,使利勃海尔能够降低成本、缩短交货时间和供应链漏洞

一项参考研究,展示了使用新型 3D 打印注塑模具概念和新型 3D 打印机树脂可实现的性能

基于按需制造平台的高品种/小批量产品开发、放大和售后服务的参考模型,作为库存供应链范式的替代方案

要了解有关自由曲面注塑成型和 Aitiip 经验的更多信息,请咨询 INN-PAEK 网站。您可能还想下载 3D 打印模具设计指南或联系我们以获取更多信息。

- 分类: 产业应用

- 发布时间:2023-12-04 16:41

- 访问量:

Aitiip 是西班牙领先的研发机构,为航空、自动化、工业和包装领域的公司提供服务。该研究所拥有强大的材料和工艺表征平台,被称为强大的技术集成商,一直在寻找下一个变革性技术。一年前,Aitiip实施了Nexa400D的NXE 3打印机平台,以探索增材制造和注塑成型的集成。

利勃海尔是一家领先的德国工业设备制造商,以其位于图卢兹的航空分公司为代表,与Aitiip合作,实现了用回收的注塑成型高性能聚合物制成的法兰轮取代金属法兰轮的目标。雄心壮志:开发一种技术,允许使用100%可回收材料制造用于航空冷却系统的法兰轮。Aitiip 认识到所选聚合物的性能对质量至关重要,并且通过增材制造实现某些零件功能更具成本效益,因此转向 NXE 400和自由曲面注塑成型来满足客户的期望。

挑战

用碳填充PEEK代替金属法兰,需要高性能和设计复杂性

复杂性是大多数制造过程中的成本驱动因素,制造商一直在寻求增材制造作为简化复杂物体制造的一种方式。就法兰轮而言,用碳填充PEEK代替金属的雄心壮志加剧了设计复杂性的挑战,PEEK是一种众所周知难以原型制作的高性能热塑性塑胶。

在PEEK零件的制造中,需要严格控制工艺参数以达到目标性能,利勃海尔与Aitiip合作开发和验证了满足以下要求的制造工艺:

高速制造工艺,可降低成本30%

可回收材料

轻量化–目标是实现40%的轻量化

一次性制造

该合作是在INN-PAEK项目的框架内进行的,该项目由欧盟地平线2研究和创新计划下的清洁天空2020联合事业资助,根据赠款协定第101007865号。

“Nexa3D打印机和xMOLD树脂提供的质量、可重复性和自由度使我们能够创建和验证全新的按需制造模式。”

– 巴勃罗·穆里略,艾蒂普

客户

艾蒂普,利勃海尔

工业

航空航天

产品

NXE 400Pro系列

xMOLD 3D打印模具树脂

应用

用回收的碳填充PEEK部件替换金属部件

优势

金属替代已启用并经过验证

通过小批量注塑成型实现按需备件

无需投资金属工具即可早期验证性能

溶液

增材制造和注塑成型的集成

要制造的零件是一个复杂的法兰轮,具有具有挑战性的载荷工况。为了达到所需的零件性能和制造速度,选择注塑成型作为制造方法。然而,法兰轮的复杂性是传统金属工具无法实现的。

为了满足利勃海尔的要求,Aitiip 决定以一种高度创新的方式充分利用 NXE 400 系统的功能:

使用 NexaX Pro 软件,Aitiip 创建了一个独特的打印机配置档,以便能够打印具有卓越表面质量的零件

叶轮体内部几何形状是通过 Nexa3D xMOLD 打印模具树脂中的单个可溶性 3D 打印 FIM 嵌件实现的

一个特殊的零件特征是通过在Nexa3D xPEEK材料中打印的嵌件实现的,该嵌件在注射前安装在可溶性嵌件中,使其能够完全集成到注塑成型的叶轮部件中。

具有xPEEK功能的3D打印FIM嵌件安装在模具型腔中。随后,注入碳增强PEEK材料以填充型腔,并溶解3D打印的FIM嵌件以释放最终的PEEK零件

效益

实现复杂叶轮的按需注塑成型并得到验证

自由曲面注塑成型与高性能xPEEK嵌件相结合,使Aitiip能够满足制造高性能回收注塑成型金属替换零件的要求。此外,Aitiip 可以在必须对工具进行投资之前验证零件的性能。

早期验证:使用3D打印的xMOLD树脂工具使Aitiip能够制造许多测试部件,并使用这些部件来验证关键的设计和性能方面。

节省成本和时间:FIM允许Aitiip每周反覆运算一次,从而缩短了项目框架时间,与传统的模具制造工艺相比,实现了更好、更先进的结果。

此外,研究成本也大大降低,提高了资源(时间、成本、材料以及最重要的人力资源)的使用效率,同时提高了设计的自由度。

无缝可扩充性:第一次反覆运算是在较小的3D打印模具中进行的,以确保以尽可能低的成本进行最短的反覆运算。一旦零件设计得到验证,零件性能得到验证,Aitiip就开始实施金属腔体以降低单位成本,同时仍然使用3D打印的xMOLD芯和xPEEK外挂程序,以避免在复杂的滑块功能上进行昂贵的投资。由此产生的模具概念以最低的拥有成本满足客户要求。

快速反覆运算:快速且经济高效地测试多种工具概念的能力是项目最终成功的关键因素。由于涉及大量投资,零件的复杂设计,加上碳填充PEEK的复杂加工,以及将3D打印xPEEK嵌件集成到注塑成型零件中的额外挑战,将使该项目很难用传统的金属工具实现,而且成本很高。

客户影响

金属替代,提高可回收性

航空航天零件制造商满足严格的零件质量要求,而减轻重量始终是一个目标。此外,制造商还想方设法增加回收材料的实施。

利勃海尔希望探索一种更轻的金属替代品,用于制造高性能法兰轮,并与 Aitiip 合作开发和验证一种零件设计和制造工艺,使利勃海尔能够从金属迁移到再生聚合物。

在成功完成该项目的过程中,Aitiip为利勃海尔提供了以下关键输出:

一种经过验证的协定,用于制造具有挑战性的特定备件,使利勃海尔能够降低成本、缩短交货时间和供应链漏洞

一项参考研究,展示了使用新型 3D 打印注塑模具概念和新型 3D 打印机树脂可实现的性能

基于按需制造平台的高品种/小批量产品开发、放大和售后服务的参考模型,作为库存供应链范式的替代方案

要了解有关自由曲面注塑成型和 Aitiip 经验的更多信息,请咨询 INN-PAEK 网站。您可能还想下载 3D 打印模具设计指南或联系我们以获取更多信息。

扫二维码用手机看

最新消息

ZEISS 三维扫描仪 | 3D打印 普立得科技

普立得科技成立于2004年,专注于工业级3D打印机与三维扫描,同时我们也是ZEISS GOM代理商,并提供3D打印及扫描的代工整合服务,特此加值整合相关软体,包含拓扑优化设计 、医疗影像分析、逆向工程 、3D检测等,期望推进积层制造的使用习惯为生产带来更多价值。

微信公众号

视频号

哔哩哔哩

您有什么疑问,或想咨询我们的产品与服务,请留下信息,我们会及时与您联系!

© 2021 普立得科技有限公司 All Rights Reserved 粤ICP备19059200号

2824374151

2824374151

info@3dpt.cn

info@3dpt.cn

0755-82953613

0755-82953613