如何退火您的PET CF零件以获得更好的性能

发布时间:2023/10/20

发布时间:2023/10/20

- 访问量:

【概要描述】 3D打印为创建比传统制造技术更实惠、更可定制的功能部件提供了多种可能性。但是,您必须小心将打印的材料与您的特定性能要求相匹配。最近发布的UltiMaker PET CF是一种碳纤维复合材料,具有令人印象深刻的强度、刚度和耐热性能,非常适合制造高性能零件。

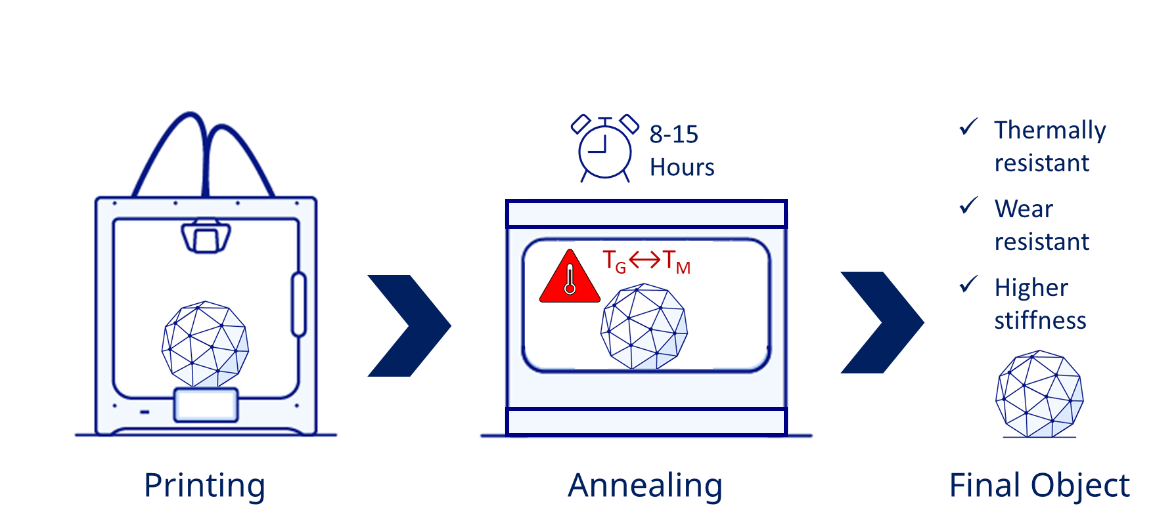

然而,PET CF也是UltiMaker第一种能够增强性能的材料。这是因为PET CF的设计和测试都考虑到了退火。退火是一种后处理程序,用于细化3D打印零件,增强其结构完整性和耐用性。在本指南中,我们将探讨对PET CF零件进行退火的好处,并指导您如何进行退火。

什么是退火

退火是一种热处理工艺,传统上用于冶金和玻璃制造,以减轻应力、提高延展性和改善材料性能。基本原理包括使用专用烤箱将材料加热到特定温度,然后以可控的速度冷却。

当应用于3D打印零件,特别是由PET CF和尼龙等半结晶材料制成的零件时,退火可以提高机械性能,如抗拉强度、刚度和耐热性。退火的结果会因使用的材料而异。因此,该过程可能很复杂,并可能产生意想不到的结果。然而,UltiMaker PET CF是专门为退火而设计的。

为什么要对UltiMaker PET CF进行退火?

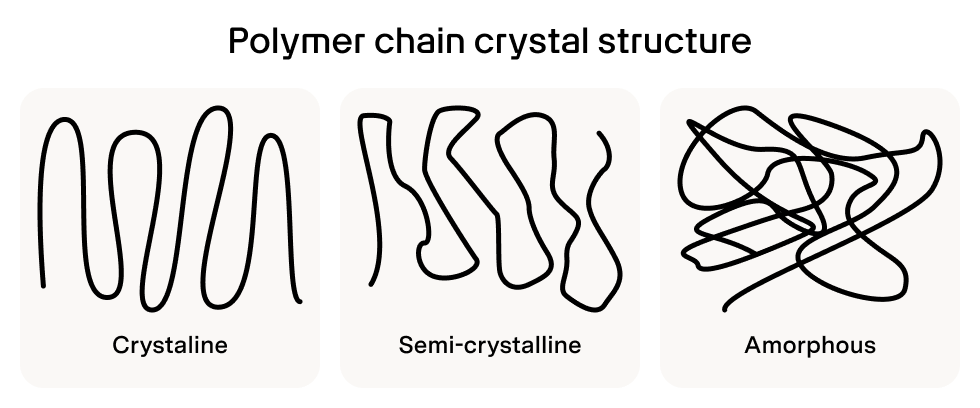

PET CF由于其半结晶结构而特别适合退火。许多3D打印聚合物,如ABS和PETG,具有无定形结构,这意味着其中的聚合物链以混乱的方式排列。在分子尺度上类似于一碗意大利面条。结晶结构由有序的链组成,从而产生更好的强度特性。像PET CF这样的半结晶材料可以通过将其加热到玻璃化转变点来结晶,从而使其中的聚合物链变得更有组织性,从而更强。

PET CF的适用性,加上我们在开发过程中进行的广泛测试和验证,使其成为退火的完美候选者。如果你遵循本文中的指导原则,你最终会得到一个更坚固、更坚硬、更耐热的零件。我们还在PET CF技术数据表中给出了该材料的标准版本和退火版本的性能编号,这样您就可以知道您的最终零件的性能。

根据这些数字,您可以预期以下性能提升:

强度增加30%

刚度增加10%

耐热性从80°C提高到180°C

这些改进是巨大的,使PET CF成为使用昂贵的传统制造技术制造的金属和碳纤维零件的可行替代品。

在我们解释如何实现这些令人印象深刻的改进之前,让我们快速讨论一下零件退火的缺点,以及在哪些情况下您可能希望避免这样做。

零件退火的缺点

首先,你的零件在退火时会稍微收缩。这就是这个过程如此复杂的原因之一。加热时,您的零件也可能弯曲或下垂。然而,幸运的是,我们可以弥补这两个问题。我们将在本博客的下一节中解释如何。

第二个也是更具影响力的缺点是,你的零件的一些特定机械性能会降低。特别是抗冲击性和Z粘附性。您的零件将不太能承受垂直于打印方向的压力。您可以预期Z轴上的抗拉强度会降低约15%。因此,在打印过程中仔细考虑零件的方向很重要,这样最终零件就不会在施加力的方向上减弱。

如何退火PET CF

为了确保零件退火成功,您需要在每一步都考虑退火的要求。首先要选择(或设计)三维模型。退火过程在薄壁模型上效果不佳。为了获得最佳效果,应避免使用厚度小于4毫米的墙壁,并尽量遵守零件设计的最佳实践。

接下来,在切割零件时,需要对收缩过程进行补偿。对于PET CF,退火过程中的收缩率在XY轴上为-0.3%,在Z轴上为-1.7%。您可以通过放大零件来手动补偿,但在使用UltiMaker Cura时没有必要这样做。相反,您可以选择专业定制的退火意图配置文件,它将自动应用相关补偿。

最后,如果您的零件有任何显著的悬挑或桥梁,则需要确保使用支撑。这是因为这些特征可能在退火过程中下垂。您可以选择使用常规支撑(打印有PET CF的支撑结构)或使用UltiMaker Breakaway支撑材料的多材料支撑。

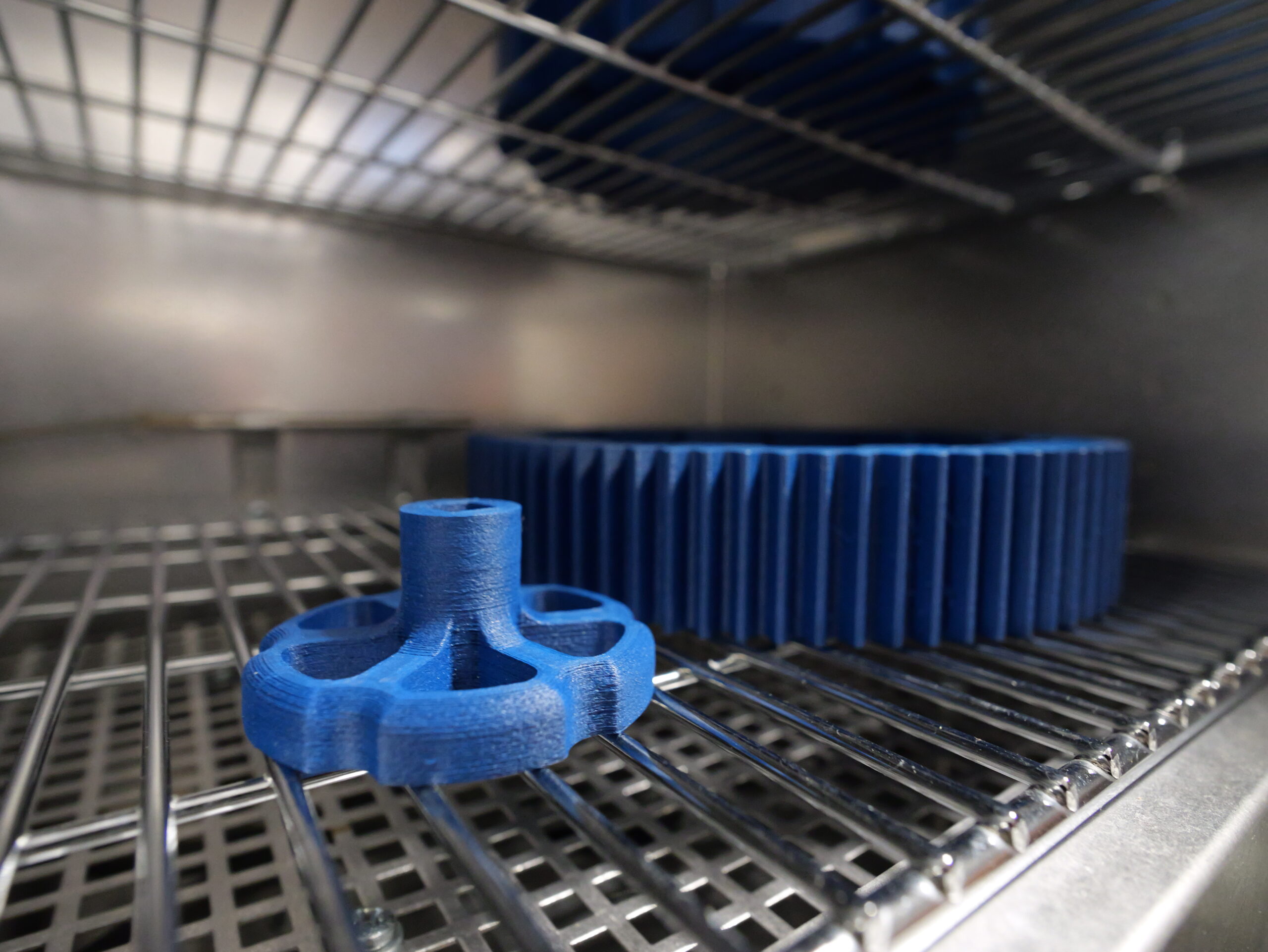

一旦选择了退火轮廓,就可以对零件进行切片和打印。从打印机上卸下零件时,不要将其从构建板上取下。这是因为零件需要以与印刷时相同的方向进行退火。将印刷品放在仍然附着在构建板上的退火炉中是一种简单的方法,可以确保这一点,同时确保任何支撑件都保持在原位。柔性板和玻璃板都可以在退火炉中使用。

现在,是时候操作退火炉了。可以使用任何设计用于退火的烤箱,但我们建议使用高质量的专业机器,如Binder FP115。

为烤箱编程

在打开烤箱之前,我们需要确定它应该退火多长时间。你可以通过测量你的部位最厚的部分来做到这一点。以小时为单位的退火时间是以mm/2为单位的厚度。假设您的零件厚度为4毫米,那么您需要在退火温度下对零件进行2小时的退火。退火炉的编程细节应在烤箱的用户手册中提供。

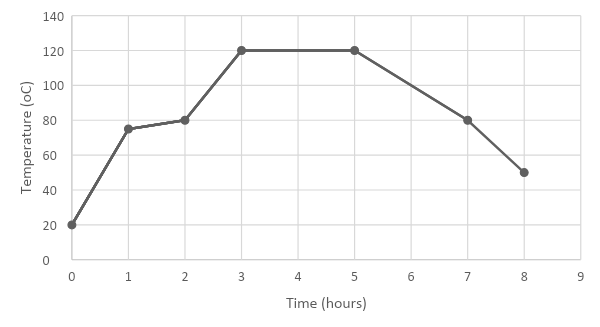

下面描述了4mm厚度的PET CF样品的经验证的退火轮廓。可以基于特性偏好来决定不同的退火温度(Tc)。温度越高,零件的热阻越高,但硬度越低,收缩率越高。建议保持加热/冷却斜坡,以获得最佳效果。因此,高温退火将导致更长的退火时间。

过程

持续时间(小时)

温度(℃)

斜坡(C/h)

开始

(不适用)

20

(不适用)

加热至Tg

1

75

55

无应力

1

80

5

加热至Tg

1

120

40

锻炼

2

120

(不适用)

冷却至Tg

2

80

- 20

冷却至室温

1

50

- 30

总数

8

一旦物体冷却下来并从烘箱中取出,退火过程就完成了,零件就可以使用了。如果需要,可以使用常规的后处理方法,如打磨、抛光和涂覆。

退火过程概述

以下是零件退火所需的所有步骤的快速回顾:

选择合适的零件(无薄壁)

考虑Z轴阻力,在Cura中正确定位零件

选择退火意图配置文件

如有必要,使用支架

切片并打印您的零件

测量您的零件以确定退火时间

将零件以印刷时的相同方向插入退火炉

将退火后的零件从烘箱中取出,必要时进行后处理

我们希望本指南能帮助您充分利用您的材料。退火似乎是一个令人困惑的过程,但UltiMaker PET CF使它变得前所未有的简单!

如何退火您的PET CF零件以获得更好的性能

【概要描述】 3D打印为创建比传统制造技术更实惠、更可定制的功能部件提供了多种可能性。但是,您必须小心将打印的材料与您的特定性能要求相匹配。最近发布的UltiMaker PET CF是一种碳纤维复合材料,具有令人印象深刻的强度、刚度和耐热性能,非常适合制造高性能零件。

然而,PET CF也是UltiMaker第一种能够增强性能的材料。这是因为PET CF的设计和测试都考虑到了退火。退火是一种后处理程序,用于细化3D打印零件,增强其结构完整性和耐用性。在本指南中,我们将探讨对PET CF零件进行退火的好处,并指导您如何进行退火。

什么是退火

退火是一种热处理工艺,传统上用于冶金和玻璃制造,以减轻应力、提高延展性和改善材料性能。基本原理包括使用专用烤箱将材料加热到特定温度,然后以可控的速度冷却。

当应用于3D打印零件,特别是由PET CF和尼龙等半结晶材料制成的零件时,退火可以提高机械性能,如抗拉强度、刚度和耐热性。退火的结果会因使用的材料而异。因此,该过程可能很复杂,并可能产生意想不到的结果。然而,UltiMaker PET CF是专门为退火而设计的。

为什么要对UltiMaker PET CF进行退火?

PET CF由于其半结晶结构而特别适合退火。许多3D打印聚合物,如ABS和PETG,具有无定形结构,这意味着其中的聚合物链以混乱的方式排列。在分子尺度上类似于一碗意大利面条。结晶结构由有序的链组成,从而产生更好的强度特性。像PET CF这样的半结晶材料可以通过将其加热到玻璃化转变点来结晶,从而使其中的聚合物链变得更有组织性,从而更强。

PET CF的适用性,加上我们在开发过程中进行的广泛测试和验证,使其成为退火的完美候选者。如果你遵循本文中的指导原则,你最终会得到一个更坚固、更坚硬、更耐热的零件。我们还在PET CF技术数据表中给出了该材料的标准版本和退火版本的性能编号,这样您就可以知道您的最终零件的性能。

根据这些数字,您可以预期以下性能提升:

强度增加30%

刚度增加10%

耐热性从80°C提高到180°C

这些改进是巨大的,使PET CF成为使用昂贵的传统制造技术制造的金属和碳纤维零件的可行替代品。

在我们解释如何实现这些令人印象深刻的改进之前,让我们快速讨论一下零件退火的缺点,以及在哪些情况下您可能希望避免这样做。

零件退火的缺点

首先,你的零件在退火时会稍微收缩。这就是这个过程如此复杂的原因之一。加热时,您的零件也可能弯曲或下垂。然而,幸运的是,我们可以弥补这两个问题。我们将在本博客的下一节中解释如何。

第二个也是更具影响力的缺点是,你的零件的一些特定机械性能会降低。特别是抗冲击性和Z粘附性。您的零件将不太能承受垂直于打印方向的压力。您可以预期Z轴上的抗拉强度会降低约15%。因此,在打印过程中仔细考虑零件的方向很重要,这样最终零件就不会在施加力的方向上减弱。

如何退火PET CF

为了确保零件退火成功,您需要在每一步都考虑退火的要求。首先要选择(或设计)三维模型。退火过程在薄壁模型上效果不佳。为了获得最佳效果,应避免使用厚度小于4毫米的墙壁,并尽量遵守零件设计的最佳实践。

接下来,在切割零件时,需要对收缩过程进行补偿。对于PET CF,退火过程中的收缩率在XY轴上为-0.3%,在Z轴上为-1.7%。您可以通过放大零件来手动补偿,但在使用UltiMaker Cura时没有必要这样做。相反,您可以选择专业定制的退火意图配置文件,它将自动应用相关补偿。

最后,如果您的零件有任何显著的悬挑或桥梁,则需要确保使用支撑。这是因为这些特征可能在退火过程中下垂。您可以选择使用常规支撑(打印有PET CF的支撑结构)或使用UltiMaker Breakaway支撑材料的多材料支撑。

一旦选择了退火轮廓,就可以对零件进行切片和打印。从打印机上卸下零件时,不要将其从构建板上取下。这是因为零件需要以与印刷时相同的方向进行退火。将印刷品放在仍然附着在构建板上的退火炉中是一种简单的方法,可以确保这一点,同时确保任何支撑件都保持在原位。柔性板和玻璃板都可以在退火炉中使用。

现在,是时候操作退火炉了。可以使用任何设计用于退火的烤箱,但我们建议使用高质量的专业机器,如Binder FP115。

为烤箱编程

在打开烤箱之前,我们需要确定它应该退火多长时间。你可以通过测量你的部位最厚的部分来做到这一点。以小时为单位的退火时间是以mm/2为单位的厚度。假设您的零件厚度为4毫米,那么您需要在退火温度下对零件进行2小时的退火。退火炉的编程细节应在烤箱的用户手册中提供。

下面描述了4mm厚度的PET CF样品的经验证的退火轮廓。可以基于特性偏好来决定不同的退火温度(Tc)。温度越高,零件的热阻越高,但硬度越低,收缩率越高。建议保持加热/冷却斜坡,以获得最佳效果。因此,高温退火将导致更长的退火时间。

过程

持续时间(小时)

温度(℃)

斜坡(C/h)

开始

(不适用)

20

(不适用)

加热至Tg

1

75

55

无应力

1

80

5

加热至Tg

1

120

40

锻炼

2

120

(不适用)

冷却至Tg

2

80

- 20

冷却至室温

1

50

- 30

总数

8

一旦物体冷却下来并从烘箱中取出,退火过程就完成了,零件就可以使用了。如果需要,可以使用常规的后处理方法,如打磨、抛光和涂覆。

退火过程概述

以下是零件退火所需的所有步骤的快速回顾:

选择合适的零件(无薄壁)

考虑Z轴阻力,在Cura中正确定位零件

选择退火意图配置文件

如有必要,使用支架

切片并打印您的零件

测量您的零件以确定退火时间

将零件以印刷时的相同方向插入退火炉

将退火后的零件从烘箱中取出,必要时进行后处理

我们希望本指南能帮助您充分利用您的材料。退火似乎是一个令人困惑的过程,但UltiMaker PET CF使它变得前所未有的简单!

- 分类: 教育训练

- 发布时间:2023-10-20 16:18

- 访问量:

3D打印为创建比传统制造技术更实惠、更可定制的功能部件提供了多种可能性。但是,您必须小心将打印的材料与您的特定性能要求相匹配。最近发布的UltiMaker PET CF是一种碳纤维复合材料,具有令人印象深刻的强度、刚度和耐热性能,非常适合制造高性能零件。

然而,PET CF也是UltiMaker第一种能够增强性能的材料。这是因为PET CF的设计和测试都考虑到了退火。退火是一种后处理程序,用于细化3D打印零件,增强其结构完整性和耐用性。在本指南中,我们将探讨对PET CF零件进行退火的好处,并指导您如何进行退火。

什么是退火

退火是一种热处理工艺,传统上用于冶金和玻璃制造,以减轻应力、提高延展性和改善材料性能。基本原理包括使用专用烤箱将材料加热到特定温度,然后以可控的速度冷却。

当应用于3D打印零件,特别是由PET CF和尼龙等半结晶材料制成的零件时,退火可以提高机械性能,如抗拉强度、刚度和耐热性。退火的结果会因使用的材料而异。因此,该过程可能很复杂,并可能产生意想不到的结果。然而,UltiMaker PET CF是专门为退火而设计的。

为什么要对UltiMaker PET CF进行退火?

PET CF由于其半结晶结构而特别适合退火。许多3D打印聚合物,如ABS和PETG,具有无定形结构,这意味着其中的聚合物链以混乱的方式排列。在分子尺度上类似于一碗意大利面条。结晶结构由有序的链组成,从而产生更好的强度特性。像PET CF这样的半结晶材料可以通过将其加热到玻璃化转变点来结晶,从而使其中的聚合物链变得更有组织性,从而更强。

PET CF的适用性,加上我们在开发过程中进行的广泛测试和验证,使其成为退火的完美候选者。如果你遵循本文中的指导原则,你最终会得到一个更坚固、更坚硬、更耐热的零件。我们还在PET CF技术数据表中给出了该材料的标准版本和退火版本的性能编号,这样您就可以知道您的最终零件的性能。

根据这些数字,您可以预期以下性能提升:

- 强度增加30%

- 刚度增加10%

- 耐热性从80°C提高到180°C

这些改进是巨大的,使PET CF成为使用昂贵的传统制造技术制造的金属和碳纤维零件的可行替代品。

在我们解释如何实现这些令人印象深刻的改进之前,让我们快速讨论一下零件退火的缺点,以及在哪些情况下您可能希望避免这样做。

零件退火的缺点

首先,你的零件在退火时会稍微收缩。这就是这个过程如此复杂的原因之一。加热时,您的零件也可能弯曲或下垂。然而,幸运的是,我们可以弥补这两个问题。我们将在本博客的下一节中解释如何。

第二个也是更具影响力的缺点是,你的零件的一些特定机械性能会降低。特别是抗冲击性和Z粘附性。您的零件将不太能承受垂直于打印方向的压力。您可以预期Z轴上的抗拉强度会降低约15%。因此,在打印过程中仔细考虑零件的方向很重要,这样最终零件就不会在施加力的方向上减弱。

如何退火PET CF

为了确保零件退火成功,您需要在每一步都考虑退火的要求。首先要选择(或设计)三维模型。退火过程在薄壁模型上效果不佳。为了获得最佳效果,应避免使用厚度小于4毫米的墙壁,并尽量遵守零件设计的最佳实践。

接下来,在切割零件时,需要对收缩过程进行补偿。对于PET CF,退火过程中的收缩率在XY轴上为-0.3%,在Z轴上为-1.7%。您可以通过放大零件来手动补偿,但在使用UltiMaker Cura时没有必要这样做。相反,您可以选择专业定制的退火意图配置文件,它将自动应用相关补偿。

最后,如果您的零件有任何显著的悬挑或桥梁,则需要确保使用支撑。这是因为这些特征可能在退火过程中下垂。您可以选择使用常规支撑(打印有PET CF的支撑结构)或使用UltiMaker Breakaway支撑材料的多材料支撑。

一旦选择了退火轮廓,就可以对零件进行切片和打印。从打印机上卸下零件时,不要将其从构建板上取下。这是因为零件需要以与印刷时相同的方向进行退火。将印刷品放在仍然附着在构建板上的退火炉中是一种简单的方法,可以确保这一点,同时确保任何支撑件都保持在原位。柔性板和玻璃板都可以在退火炉中使用。

现在,是时候操作退火炉了。可以使用任何设计用于退火的烤箱,但我们建议使用高质量的专业机器,如Binder FP115。

为烤箱编程

在打开烤箱之前,我们需要确定它应该退火多长时间。你可以通过测量你的部位最厚的部分来做到这一点。以小时为单位的退火时间是以mm/2为单位的厚度。假设您的零件厚度为4毫米,那么您需要在退火温度下对零件进行2小时的退火。退火炉的编程细节应在烤箱的用户手册中提供。

下面描述了4mm厚度的PET CF样品的经验证的退火轮廓。可以基于特性偏好来决定不同的退火温度(Tc)。温度越高,零件的热阻越高,但硬度越低,收缩率越高。建议保持加热/冷却斜坡,以获得最佳效果。因此,高温退火将导致更长的退火时间。

| 过程 | 持续时间(小时) | 温度(℃) | 斜坡(C/h) |

|---|---|---|---|

| 开始 | (不适用) | 20 | (不适用) |

| 加热至Tg | 1 | 75 | 55 |

| 无应力 | 1 | 80 | 5 |

| 加热至Tg | 1 | 120 | 40 |

| 锻炼 | 2 | 120 | (不适用) |

| 冷却至Tg | 2 | 80 | - 20 |

| 冷却至室温 | 1 | 50 | - 30 |

| 总数 | 8 |

一旦物体冷却下来并从烘箱中取出,退火过程就完成了,零件就可以使用了。如果需要,可以使用常规的后处理方法,如打磨、抛光和涂覆。

退火过程概述

以下是零件退火所需的所有步骤的快速回顾:

- 选择合适的零件(无薄壁)

- 考虑Z轴阻力,在Cura中正确定位零件

- 选择退火意图配置文件

- 如有必要,使用支架

- 切片并打印您的零件

- 测量您的零件以确定退火时间

- 将零件以印刷时的相同方向插入退火炉

- 将退火后的零件从烘箱中取出,必要时进行后处理

我们希望本指南能帮助您充分利用您的材料。退火似乎是一个令人困惑的过程,但UltiMaker PET CF使它变得前所未有的简单!

扫二维码用手机看

最新消息

ZEISS 三维扫描仪 | 3D打印 普立得科技

普立得科技成立于2004年,专注于工业级3D打印机与三维扫描,同时我们也是ZEISS GOM代理商,并提供3D打印及扫描的代工整合服务,特此加值整合相关软体,包含拓扑优化设计 、医疗影像分析、逆向工程 、3D检测等,期望推进积层制造的使用习惯为生产带来更多价值。

微信公众号

视频号

哔哩哔哩

您有什么疑问,或想咨询我们的产品与服务,请留下信息,我们会及时与您联系!

© 2021 普立得科技有限公司 All Rights Reserved 粤ICP备19059200号

2824374151

2824374151

info@3dpt.cn

info@3dpt.cn

0755-82953613

0755-82953613