WERKE一家国际机器制造商如何通过使用金属3D打印,一步一步地提高生产成本。

发布时间:2023/10/19

发布时间:2023/10/19

- 访问量:

【概要描述】 简介

如今,INDEX Werke及其品牌INDEX和TRAUB是其中之一世界领先的数控车床制造商之一。带5个生产基地和七个国际销售和服务

Esslingen-总部位于纽约的公司集团目前在全球80个地点开展业务。这家总部位于Esslingen的公司成立于1914年,如今拥有2000多名员工。高度创新的产品系列以及为最佳客户解决方案提供的全面服务体现了质量、可靠性和技术领先地位。

INDEX Werke旗下品牌INDEX和TRAUB是世界领先的数控车床制造商之一。这家总部位于Esslingen的公司集团拥有五个生产基地、七家国际销售和服务公司以及广泛的经销商网络,在全球80个地点设有办事处。

INDEX集团的特殊优势在于在每种情况下都能为客户开发出最佳的制造解决方案。凭借INDEX和TRAUB品牌,该集团拥有最广泛的车削零件完整加工计划,包括系列和单件产品-生产。应用工程师在为客户制定最佳制造策略时可以从中汲取经验。特别是在几何要求高、精度高的工件中,工程服务对客户来说是不可估量的好处。这既适用于标准设计中的单个机器,也适用于完整的制造系统,可以由几个相互连接的机器组成。工程和研发在INDEX占据着关键地位,超过10%的员工在INDEX工作。

挑战

为多轴自动车床的棒料库生产滑块的经济性,该滑块由滑块小车和夹紧件组成。

INDEX为其多轴车削提供棒材进料器机器,负责将原材料送入加工区。为了能够不断地将棒材送入加工过程,每个金属棒材都有一个滑块。通常,滑块由滑块小车和夹紧件组成。有可能节省成本以及组装和存储成本。为了更容易理解,我们将分别考虑滑块和夹紧件,因为两者都可以通过3D打印进行优化

因此,INDEX希望主要通过以下因素使用金属3D打印来节省时间和成本:

1.减少组装工作量

2.减少废品

3.减少制造工作量

4.减少所需的备件存储空间

如何在添加剂的帮助下实现这一点制造将在下面的页面上进行解释。首先,让我们看一下这两种应用程序及其要求。

应用程序

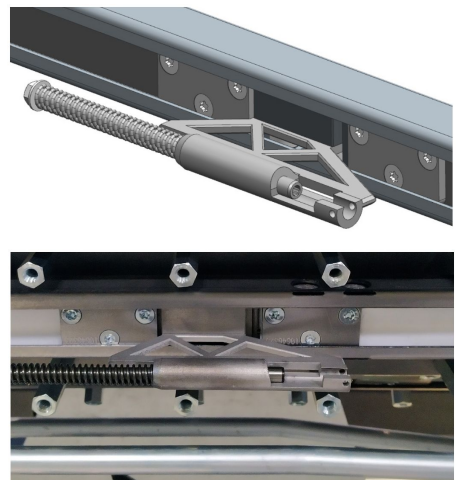

棒式给料机需要两个应用程序协同工作,才能将材料送入多轴机器的处理室。第一个应用是滑动小车,它充当夹具的“臂”。

作用

通过弹簧加载的冲头将夹紧件的轴向移动力传递到半成品杆上。

组件要求

滑动小车必须具有高稳定性和精度,才能安装弹簧柱塞。还必须能够将滑动小车安装在夹紧件上。

以前的生产方法

目前,滑动小车由一个底板和一个转动部件组成。旋转部件焊接在基板上。

迄今为止的单位数量和成本

滑动小车每年需要520台。到目前为止,传统生产的成本为每个滑块127欧元.手推车这导致每年总计66040欧元。

挑战

由于焊接工艺的必要性,滑动小车的生产非常复杂,并且涉及增加的时间和成本。此外,该部件还存在质量问题,主要是由于焊缝造成的。这可能会导致故障,而故障又会耗费时间。

应用程序

第二种应用是所谓的夹紧件。它与滑动小车一起将棒材输送到加工区。

作用

坐在V型皮带上,在滑动小车的帮助下将棒材输送到加工区。

组件要求

该部件应精确地位于C形导轨中,并且必须能够在几乎没有磨损的情况下来回移动。此外,必须为皮带安装和夹紧件的安装切割螺纹。

以前的生产方法

夹持件目前由两块不锈钢板和一个铝制基体组成。由于导轨的位置必须精确地与基体相匹配,因此两块不锈钢板被钉在铝基体两侧并用螺钉固定。这导致了较高的组装工作量。然后将螺纹切割成软铝。

迄今为止的单位数量和成本

每年需要520个夹紧件。到目前为止,传统生产的成本为每件夹紧件205欧元。这导致每年总计106600欧元。

挑战

必须为夹片的各个零件创建几个供应商。这导致了多阶段的供应链以及高成本和组装工作。对于单独的夹紧件的组装,在材料供应之后需要4个步骤。如果产品棒进料器发生变化,则会增加更换工作量。重新包装的交货时间是42天。

解决方案

增材金属制造确保了成本和时间的有效性,同时提供了长期使用的工业级部件质量。

成本降低62%

该公司的专家决定使用金属3D打印机进行这两个部件的增材制造。

所需存储量减少66%

一旦创建了CAD模型,完成了数据和打印准备,设计部门就可以在公司自己的MPRINT金属3D打印机上直接开始制造过程,而不必经过通常上游常规工作准备的过程链。

组件效率降低80%

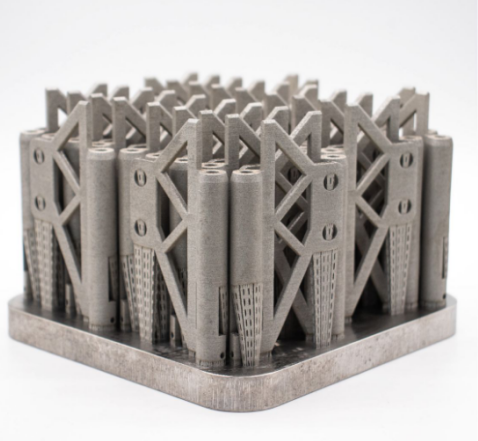

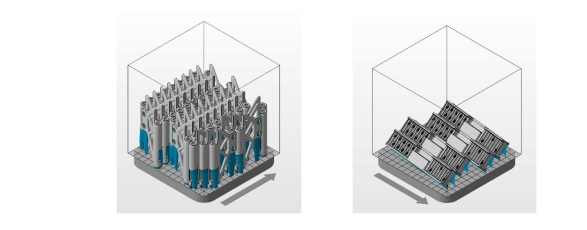

带有42个滑动小车的构建板的打印时间为50.5小时。对于夹持件,其中4个位于一个构建板上,打印时间为22.5小时。由于通过智能设计以及在安装空间中的最佳定位,使必要的支撑结构以及后处理的数量最小化

多主轴系统中的部件可以在很短的时间内完成。由于必要的螺纹可以预先打印在夹紧件中,并且夹紧件是一体打印的,因此组装从总共五个步骤减少到一个步骤。

废料减少10%

由于所使用的材料,这些部件在联合使用中显示出高的机械和热负载能力。因此,滑动小车可以最佳且可靠地将材料进给到主轴系统中的工艺中。

Material

1.2709

1.2709

Technology

LPBF with 200W fiber laser

LPBF with 200W fiber laser

Number of layers

2328 (40µm layer thickness)

860 (40µm layer thickness)

Build time

50,5h (42 pieces)

22,5h (4 pieces)

Material usage

9,07cm³ /part

34,25cm³/part

Manufacturing costs

29€/part by 42/job

97€/part by 4/job

常规制造

增材制造

增材制造

用途

滑动小车和夹紧件总是一起用于将棒材输送到多轴机床的加工区域。

夹紧件借助于两块金属板安装在V形带的起点和终点之间。因此,V形带通过夹持件中的凹口被积极地和摩擦地张紧和紧固。在夹紧件的中间,滑动小车用两个螺钉固定。现在,弹簧加载的柱塞可以插入滑动小车的孔中。

该组件与V型皮带一起线性移动,并根据需要将半成品输送到加工区。

在多轴机床的料库中提供了一个检查或组装位置,用于组装夹紧件和滑动小车。为了便于接近,必须打开两个半壳来引导半成品。现在,V形带的起点和终点都很容易接近,因此将两者固定在一起的夹紧件可以插入。

组装冲泡组件后,两个半壳再次闭合,组件即可使用。

优势

经过优化的组件设计

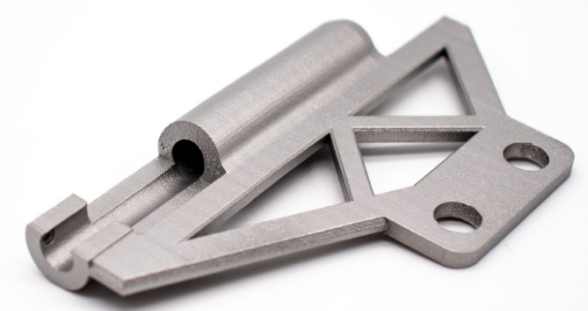

逐层增材制造工艺实现了前所未有的几何自由度。这意味着,不能使用传统制造方法一体制造的部件也可以使用金属3D打印来实现。夹持件和滑动小车都可以由单个零件额外制造,不再由单独的零件组成。此外,额外的制造可以在夹紧件上预先打印螺纹,然后可以毫不费力地重新切割。

更灵活、更快的生产

除了大大缩短了工艺链外,金属3D打印机中这两个应用程序的快速高效生产还减少了从CAD创建到现成组件所需的工作量。印刷和返工(添加剂)需要10天,而40个夹具和滑动小车需要42天(传统)。因此,如果是附加版本或自定义版本

在需要的应用程序中,只需最少的预处理即可在几天内打印出来。因此,公司能够进行灵活的调整。

通过设计调整进一步减少材料

优化原来的滑动小车设计节省了材料,从而也节省了打印时间。最初源自传统生产的设计意味着42辆滑动小车在457cm³时的建造时间为74.5小时。通过巧妙地调整设计,打印时间减少到50.5小时,材料消耗减少到381cm³。

关键事实摘要

降低62%成本

挑战

所需存储量减少66%

INDEX制造的多轴系统包含一个棒料进料器,用于将材料送入加工过程。这需要由滑动小车和夹紧件组成的滑动器,这在传统生产中导致高的组装和成本支出。

解决方案将组件效率降低80%

采用金属增材制造,可以经济地开发和生产滑块小车和夹紧件,它们是理想的滑块。与传统制造相比,除了成本和材料外,组件生产的交付周期还可以显著缩短。

优点

废料减少10%

经过优化的组件设计

减少材料和成本

缩短了公司的交付周期

技术信息

棒式给料机的组件功能滑块

材料1.2709

技术

带200W光纤激光器的LPBF

层数

滑动小车:2328

夹紧件:860

生成时间

滑块小车:50.5h

夹紧件:22.5h

每个零件的粉末用量滑块小车:9.07cm³

夹紧件:34.25cm³

制造成本滑块小车:29欧元/件

夹紧件:97欧元/件

WERKE一家国际机器制造商如何通过使用金属3D打印,一步一步地提高生产成本。

【概要描述】 简介

如今,INDEX Werke及其品牌INDEX和TRAUB是其中之一世界领先的数控车床制造商之一。带5个生产基地和七个国际销售和服务

Esslingen-总部位于纽约的公司集团目前在全球80个地点开展业务。这家总部位于Esslingen的公司成立于1914年,如今拥有2000多名员工。高度创新的产品系列以及为最佳客户解决方案提供的全面服务体现了质量、可靠性和技术领先地位。

INDEX Werke旗下品牌INDEX和TRAUB是世界领先的数控车床制造商之一。这家总部位于Esslingen的公司集团拥有五个生产基地、七家国际销售和服务公司以及广泛的经销商网络,在全球80个地点设有办事处。

INDEX集团的特殊优势在于在每种情况下都能为客户开发出最佳的制造解决方案。凭借INDEX和TRAUB品牌,该集团拥有最广泛的车削零件完整加工计划,包括系列和单件产品-生产。应用工程师在为客户制定最佳制造策略时可以从中汲取经验。特别是在几何要求高、精度高的工件中,工程服务对客户来说是不可估量的好处。这既适用于标准设计中的单个机器,也适用于完整的制造系统,可以由几个相互连接的机器组成。工程和研发在INDEX占据着关键地位,超过10%的员工在INDEX工作。

挑战

为多轴自动车床的棒料库生产滑块的经济性,该滑块由滑块小车和夹紧件组成。

INDEX为其多轴车削提供棒材进料器机器,负责将原材料送入加工区。为了能够不断地将棒材送入加工过程,每个金属棒材都有一个滑块。通常,滑块由滑块小车和夹紧件组成。有可能节省成本以及组装和存储成本。为了更容易理解,我们将分别考虑滑块和夹紧件,因为两者都可以通过3D打印进行优化

因此,INDEX希望主要通过以下因素使用金属3D打印来节省时间和成本:

1.减少组装工作量

2.减少废品

3.减少制造工作量

4.减少所需的备件存储空间

如何在添加剂的帮助下实现这一点制造将在下面的页面上进行解释。首先,让我们看一下这两种应用程序及其要求。

应用程序

棒式给料机需要两个应用程序协同工作,才能将材料送入多轴机器的处理室。第一个应用是滑动小车,它充当夹具的“臂”。

作用

通过弹簧加载的冲头将夹紧件的轴向移动力传递到半成品杆上。

组件要求

滑动小车必须具有高稳定性和精度,才能安装弹簧柱塞。还必须能够将滑动小车安装在夹紧件上。

以前的生产方法

目前,滑动小车由一个底板和一个转动部件组成。旋转部件焊接在基板上。

迄今为止的单位数量和成本

滑动小车每年需要520台。到目前为止,传统生产的成本为每个滑块127欧元.手推车这导致每年总计66040欧元。

挑战

由于焊接工艺的必要性,滑动小车的生产非常复杂,并且涉及增加的时间和成本。此外,该部件还存在质量问题,主要是由于焊缝造成的。这可能会导致故障,而故障又会耗费时间。

应用程序

第二种应用是所谓的夹紧件。它与滑动小车一起将棒材输送到加工区。

作用

坐在V型皮带上,在滑动小车的帮助下将棒材输送到加工区。

组件要求

该部件应精确地位于C形导轨中,并且必须能够在几乎没有磨损的情况下来回移动。此外,必须为皮带安装和夹紧件的安装切割螺纹。

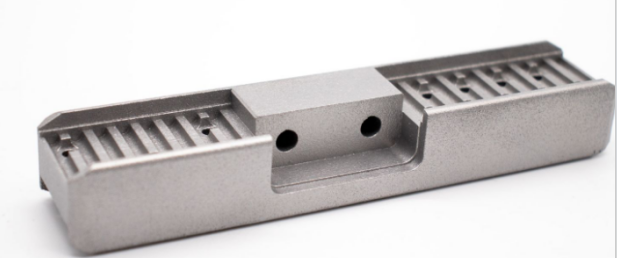

以前的生产方法

夹持件目前由两块不锈钢板和一个铝制基体组成。由于导轨的位置必须精确地与基体相匹配,因此两块不锈钢板被钉在铝基体两侧并用螺钉固定。这导致了较高的组装工作量。然后将螺纹切割成软铝。

迄今为止的单位数量和成本

每年需要520个夹紧件。到目前为止,传统生产的成本为每件夹紧件205欧元。这导致每年总计106600欧元。

挑战

必须为夹片的各个零件创建几个供应商。这导致了多阶段的供应链以及高成本和组装工作。对于单独的夹紧件的组装,在材料供应之后需要4个步骤。如果产品棒进料器发生变化,则会增加更换工作量。重新包装的交货时间是42天。

解决方案

增材金属制造确保了成本和时间的有效性,同时提供了长期使用的工业级部件质量。

成本降低62%

该公司的专家决定使用金属3D打印机进行这两个部件的增材制造。

所需存储量减少66%

一旦创建了CAD模型,完成了数据和打印准备,设计部门就可以在公司自己的MPRINT金属3D打印机上直接开始制造过程,而不必经过通常上游常规工作准备的过程链。

组件效率降低80%

带有42个滑动小车的构建板的打印时间为50.5小时。对于夹持件,其中4个位于一个构建板上,打印时间为22.5小时。由于通过智能设计以及在安装空间中的最佳定位,使必要的支撑结构以及后处理的数量最小化

多主轴系统中的部件可以在很短的时间内完成。由于必要的螺纹可以预先打印在夹紧件中,并且夹紧件是一体打印的,因此组装从总共五个步骤减少到一个步骤。

废料减少10%

由于所使用的材料,这些部件在联合使用中显示出高的机械和热负载能力。因此,滑动小车可以最佳且可靠地将材料进给到主轴系统中的工艺中。

Material

1.2709

1.2709

Technology

LPBF with 200W fiber laser

LPBF with 200W fiber laser

Number of layers

2328 (40µm layer thickness)

860 (40µm layer thickness)

Build time

50,5h (42 pieces)

22,5h (4 pieces)

Material usage

9,07cm³ /part

34,25cm³/part

Manufacturing costs

29€/part by 42/job

97€/part by 4/job

常规制造

增材制造

增材制造

用途

滑动小车和夹紧件总是一起用于将棒材输送到多轴机床的加工区域。

夹紧件借助于两块金属板安装在V形带的起点和终点之间。因此,V形带通过夹持件中的凹口被积极地和摩擦地张紧和紧固。在夹紧件的中间,滑动小车用两个螺钉固定。现在,弹簧加载的柱塞可以插入滑动小车的孔中。

该组件与V型皮带一起线性移动,并根据需要将半成品输送到加工区。

在多轴机床的料库中提供了一个检查或组装位置,用于组装夹紧件和滑动小车。为了便于接近,必须打开两个半壳来引导半成品。现在,V形带的起点和终点都很容易接近,因此将两者固定在一起的夹紧件可以插入。

组装冲泡组件后,两个半壳再次闭合,组件即可使用。

优势

经过优化的组件设计

逐层增材制造工艺实现了前所未有的几何自由度。这意味着,不能使用传统制造方法一体制造的部件也可以使用金属3D打印来实现。夹持件和滑动小车都可以由单个零件额外制造,不再由单独的零件组成。此外,额外的制造可以在夹紧件上预先打印螺纹,然后可以毫不费力地重新切割。

更灵活、更快的生产

除了大大缩短了工艺链外,金属3D打印机中这两个应用程序的快速高效生产还减少了从CAD创建到现成组件所需的工作量。印刷和返工(添加剂)需要10天,而40个夹具和滑动小车需要42天(传统)。因此,如果是附加版本或自定义版本

在需要的应用程序中,只需最少的预处理即可在几天内打印出来。因此,公司能够进行灵活的调整。

通过设计调整进一步减少材料

优化原来的滑动小车设计节省了材料,从而也节省了打印时间。最初源自传统生产的设计意味着42辆滑动小车在457cm³时的建造时间为74.5小时。通过巧妙地调整设计,打印时间减少到50.5小时,材料消耗减少到381cm³。

关键事实摘要

降低62%成本

挑战

所需存储量减少66%

INDEX制造的多轴系统包含一个棒料进料器,用于将材料送入加工过程。这需要由滑动小车和夹紧件组成的滑动器,这在传统生产中导致高的组装和成本支出。

解决方案将组件效率降低80%

采用金属增材制造,可以经济地开发和生产滑块小车和夹紧件,它们是理想的滑块。与传统制造相比,除了成本和材料外,组件生产的交付周期还可以显著缩短。

优点

废料减少10%

经过优化的组件设计

减少材料和成本

缩短了公司的交付周期

技术信息

棒式给料机的组件功能滑块

材料1.2709

技术

带200W光纤激光器的LPBF

层数

滑动小车:2328

夹紧件:860

生成时间

滑块小车:50.5h

夹紧件:22.5h

每个零件的粉末用量滑块小车:9.07cm³

夹紧件:34.25cm³

制造成本滑块小车:29欧元/件

夹紧件:97欧元/件

- 分类: 产业应用

- 发布时间:2023-10-19 12:11

- 访问量:

简介

如今,INDEX Werke及其品牌INDEX和TRAUB是其中之一世界领先的数控车床制造商之一。带5个生产基地和七个国际销售和服务

Esslingen-总部位于纽约的公司集团目前在全球80个地点开展业务。这家总部位于Esslingen的公司成立于1914年,如今拥有2000多名员工。高度创新的产品系列以及为最佳客户解决方案提供的全面服务体现了质量、可靠性和技术领先地位。

INDEX Werke旗下品牌INDEX和TRAUB是世界领先的数控车床制造商之一。这家总部位于Esslingen的公司集团拥有五个生产基地、七家国际销售和服务公司以及广泛的经销商网络,在全球80个地点设有办事处。

INDEX集团的特殊优势在于在每种情况下都能为客户开发出最佳的制造解决方案。凭借INDEX和TRAUB品牌,该集团拥有最广泛的车削零件完整加工计划,包括系列和单件产品-生产。应用工程师在为客户制定最佳制造策略时可以从中汲取经验。特别是在几何要求高、精度高的工件中,工程服务对客户来说是不可估量的好处。这既适用于标准设计中的单个机器,也适用于完整的制造系统,可以由几个相互连接的机器组成。工程和研发在INDEX占据着关键地位,超过10%的员工在INDEX工作。

挑战

为多轴自动车床的棒料库生产滑块的经济性,该滑块由滑块小车和夹紧件组成。

INDEX为其多轴车削提供棒材进料器机器,负责将原材料送入加工区。为了能够不断地将棒材送入加工过程,每个金属棒材都有一个滑块。通常,滑块由滑块小车和夹紧件组成。有可能节省成本以及组装和存储成本。为了更容易理解,我们将分别考虑滑块和夹紧件,因为两者都可以通过3D打印进行优化

因此,INDEX希望主要通过以下因素使用金属3D打印来节省时间和成本:

1.减少组装工作量

2.减少废品

3.减少制造工作量

4.减少所需的备件存储空间

如何在添加剂的帮助下实现这一点制造将在下面的页面上进行解释。首先,让我们看一下这两种应用程序及其要求。

应用程序

棒式给料机需要两个应用程序协同工作,才能将材料送入多轴机器的处理室。第一个应用是滑动小车,它充当夹具的“臂”。

作用

通过弹簧加载的冲头将夹紧件的轴向移动力传递到半成品杆上。

组件要求

滑动小车必须具有高稳定性和精度,才能安装弹簧柱塞。还必须能够将滑动小车安装在夹紧件上。

以前的生产方法

目前,滑动小车由一个底板和一个转动部件组成。旋转部件焊接在基板上。

迄今为止的单位数量和成本

滑动小车每年需要520台。到目前为止,传统生产的成本为每个滑块127欧元.手推车这导致每年总计66040欧元。

挑战

由于焊接工艺的必要性,滑动小车的生产非常复杂,并且涉及增加的时间和成本。此外,该部件还存在质量问题,主要是由于焊缝造成的。这可能会导致故障,而故障又会耗费时间。

应用程序

第二种应用是所谓的夹紧件。它与滑动小车一起将棒材输送到加工区。

作用

坐在V型皮带上,在滑动小车的帮助下将棒材输送到加工区。

组件要求

该部件应精确地位于C形导轨中,并且必须能够在几乎没有磨损的情况下来回移动。此外,必须为皮带安装和夹紧件的安装切割螺纹。

以前的生产方法

夹持件目前由两块不锈钢板和一个铝制基体组成。由于导轨的位置必须精确地与基体相匹配,因此两块不锈钢板被钉在铝基体两侧并用螺钉固定。这导致了较高的组装工作量。然后将螺纹切割成软铝。

迄今为止的单位数量和成本

每年需要520个夹紧件。到目前为止,传统生产的成本为每件夹紧件205欧元。这导致每年总计106600欧元。

挑战

必须为夹片的各个零件创建几个供应商。这导致了多阶段的供应链以及高成本和组装工作。对于单独的夹紧件的组装,在材料供应之后需要4个步骤。如果产品棒进料器发生变化,则会增加更换工作量。重新包装的交货时间是42天。

解决方案

增材金属制造确保了成本和时间的有效性,同时提供了长期使用的工业级部件质量。

成本降低62%

该公司的专家决定使用金属3D打印机进行这两个部件的增材制造。

所需存储量减少66%

一旦创建了CAD模型,完成了数据和打印准备,设计部门就可以在公司自己的MPRINT金属3D打印机上直接开始制造过程,而不必经过通常上游常规工作准备的过程链。

组件效率降低80%

带有42个滑动小车的构建板的打印时间为50.5小时。对于夹持件,其中4个位于一个构建板上,打印时间为22.5小时。由于通过智能设计以及在安装空间中的最佳定位,使必要的支撑结构以及后处理的数量最小化

多主轴系统中的部件可以在很短的时间内完成。由于必要的螺纹可以预先打印在夹紧件中,并且夹紧件是一体打印的,因此组装从总共五个步骤减少到一个步骤。

废料减少10%

由于所使用的材料,这些部件在联合使用中显示出高的机械和热负载能力。因此,滑动小车可以最佳且可靠地将材料进给到主轴系统中的工艺中。

| Material | 1.2709 | 1.2709 |

| Technology | LPBF with 200W fiber laser | LPBF with 200W fiber laser |

| Number of layers | 2328 (40µm layer thickness) | 860 (40µm layer thickness) |

| Build time | 50,5h (42 pieces) | 22,5h (4 pieces) |

| Material usage | 9,07cm³ /part | 34,25cm³/part |

| Manufacturing costs | 29€/part by 42/job | 97€/part by 4/job |

常规制造

增材制造

增材制造

用途

滑动小车和夹紧件总是一起用于将棒材输送到多轴机床的加工区域。

夹紧件借助于两块金属板安装在V形带的起点和终点之间。因此,V形带通过夹持件中的凹口被积极地和摩擦地张紧和紧固。在夹紧件的中间,滑动小车用两个螺钉固定。现在,弹簧加载的柱塞可以插入滑动小车的孔中。

该组件与V型皮带一起线性移动,并根据需要将半成品输送到加工区。

在多轴机床的料库中提供了一个检查或组装位置,用于组装夹紧件和滑动小车。为了便于接近,必须打开两个半壳来引导半成品。现在,V形带的起点和终点都很容易接近,因此将两者固定在一起的夹紧件可以插入。

组装冲泡组件后,两个半壳再次闭合,组件即可使用。

优势

经过优化的组件设计

逐层增材制造工艺实现了前所未有的几何自由度。这意味着,不能使用传统制造方法一体制造的部件也可以使用金属3D打印来实现。夹持件和滑动小车都可以由单个零件额外制造,不再由单独的零件组成。此外,额外的制造可以在夹紧件上预先打印螺纹,然后可以毫不费力地重新切割。

更灵活、更快的生产

除了大大缩短了工艺链外,金属3D打印机中这两个应用程序的快速高效生产还减少了从CAD创建到现成组件所需的工作量。印刷和返工(添加剂)需要10天,而40个夹具和滑动小车需要42天(传统)。因此,如果是附加版本或自定义版本

在需要的应用程序中,只需最少的预处理即可在几天内打印出来。因此,公司能够进行灵活的调整。

通过设计调整进一步减少材料

优化原来的滑动小车设计节省了材料,从而也节省了打印时间。最初源自传统生产的设计意味着42辆滑动小车在457cm³时的建造时间为74.5小时。通过巧妙地调整设计,打印时间减少到50.5小时,材料消耗减少到381cm³。

关键事实摘要

降低62%成本

挑战

所需存储量减少66%

INDEX制造的多轴系统包含一个棒料进料器,用于将材料送入加工过程。这需要由滑动小车和夹紧件组成的滑动器,这在传统生产中导致高的组装和成本支出。

解决方案将组件效率降低80%

采用金属增材制造,可以经济地开发和生产滑块小车和夹紧件,它们是理想的滑块。与传统制造相比,除了成本和材料外,组件生产的交付周期还可以显著缩短。

优点

- 废料减少10%

- 经过优化的组件设计

- 减少材料和成本

- 缩短了公司的交付周期

技术信息

棒式给料机的组件功能滑块

材料1.2709

技术

带200W光纤激光器的LPBF

层数

滑动小车:2328

夹紧件:860

生成时间

滑块小车:50.5h

夹紧件:22.5h

每个零件的粉末用量滑块小车:9.07cm³

夹紧件:34.25cm³

制造成本滑块小车:29欧元/件

夹紧件:97欧元/件

扫二维码用手机看

最新消息

ZEISS 三维扫描仪 | 3D打印 普立得科技

普立得科技成立于2004年,专注于工业级3D打印机与三维扫描,同时我们也是ZEISS GOM代理商,并提供3D打印及扫描的代工整合服务,特此加值整合相关软体,包含拓扑优化设计 、医疗影像分析、逆向工程 、3D检测等,期望推进积层制造的使用习惯为生产带来更多价值。

微信公众号

视频号

哔哩哔哩

您有什么疑问,或想咨询我们的产品与服务,请留下信息,我们会及时与您联系!

© 2021 普立得科技有限公司 All Rights Reserved 粤ICP备19059200号

2824374151

2824374151

info@3dpt.cn

info@3dpt.cn

0755-82953613

0755-82953613