HOEDTKE金属UND激光技术如何创新金属加工公司正在利用潜力金属3D打印的发展 定制解决方案,同时减少制造交付周期。

发布时间:2023/10/19

发布时间:2023/10/19

- 访问量:

【概要描述】 挑战

对于客户,必须制造与安全相关的弯管其生产仅轨道焊接被批准为制造商-环工艺。但是,由于几何形状的原因,零部件不能夹在焊接机的标准框架中。

解决方案

金属增材制造的使用使得-管道夹爪的研制与生产肘部。与传统生产相比,manu-制造这些部件也可以减少一半以上。

优点

优化组件设计

减少工作量

显著缩短了公司的交付周期

技术信息

组件功能:2个弯管夹爪

材料:不锈钢1.4404/316L

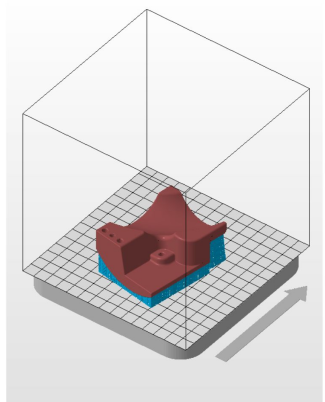

技术:带200W光纤激光器的LPBF

层/组件:1878

层厚:20µm

构建时间:22.5小时

粉末用量/成分:0.3公斤

Hoedtke Metall-und Lasertechnik是一家以创新为导向的生产公司,具有工程能力,旨在在塑造我们时代的技术问题方面发挥决定性作用。该公司为客户提供开发和实现创意和产品。

数十年的经验

Hoedtke Metall-und Lasertechnik在金属和钣金加工领域拥有超过85年的经验。作为最早的公司之一,Hoedtke自1979年以来一直致力于三维部件的激光切割、焊接和硬化。

此外,十多年来,霍克一直在使用各种塑料和金属增材制造工艺。该公司专注于技术和应用程序开发。这包括各种材料加工的系统工艺参数研究以及新型硬件和软件的测试组件以及增材制造工业试验的各种应用的发展。

作为一家合同制造商,Hoedtke提供原型、单个零件、组件和系统,并提供制造工艺的开发和鉴定。其客户包括汽车行业、飞机制造和医疗技术等各行各业的公司。

挑战

对于客户来说,必须焊接与安全相关的弯管。但是,由于部件的几何形状,焊接过程经客户批准的不易适用于生产这些管道。

该顺序具有挑战性的方面是,线性部分仅为20mm的弯管不适合轨道焊接系统。然而,同时,这些部件是安全相关部件,仅经批准用于用这样的系统Kai Flechsenhar,Hoedtke Metall-und Lasertechnik的设计工程师

因此,该公司面临着解决两个对立边界条件冲突的挑战:

1.客户订购的部件必须在轨道焊接系统上制造,因为它们只被批准用于该制造过程。

2.由于管的几何形状,部件不能在标准轨道焊接系统中夹紧,因此不适合使用这种系统进行生产。

弯曲管段的线性部分对于轨道焊接系统的现有夹紧装置来说太小。管段可以不被提起并气密焊接。由于焊接工艺由客户要求决定,因此焊接设备必须以便能够成功地处理客户的订单。

解决方案

金属增材制造的使用使经济地开发和生产适用于管件的夹爪。此外,交付周期用于部件的生产可以减少64%。

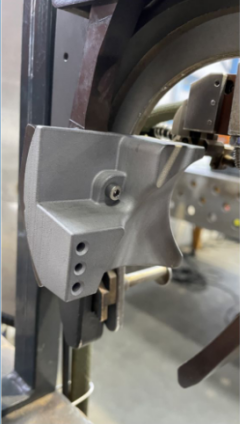

该公司的专家选择增材制造独立的夹爪,以影响客户组件的曲率。所开发的部件起到了适配器的作用,从而能够将管段夹紧在现有的焊接结构中。因此,在制造过程中可以满足客户的要求。

制造过程可以在创建CAD模型、数据和打印准备后,通过公司自己的MPRINT金属3D打印机上的设计部门直接开始,而不必经过通常上游的经典工作准备的过程链。

两个夹爪的印刷时间约为46小时,总粉末消耗量约为0.6kg后,组件完成。由于必要的支撑结构以及后处理的数量通过智能设计和优化最小化轨道焊接系统中的部件的组装可以在尽可能短的时间内进行。

总体而言,通过使用金属3D打印,可以将从数据创建到最终夹爪的交付周期缩短约64%。这种减少尤其是在数据准备和生产方面实现的。除了加快金属3D打印的工作准备外,主要通过减少等待时间来缩短流程链。出现这些情况例如,由于公司的材料库存和机器容量有限,在机械加工生产中。

由于所使用的材料,夹爪在使用中显示出高的机械和热负载能力。因此,弯管可以通过开发的设备可靠地固定和气密焊接,从而成功完成客户订单。两个夹爪现在也可用于客户的下一个订单系列。

在几天内,从组件的设计到最终使用的整个过程链都可以运行——这是与传统制造相比,速度明显更快。”Hoedtke Metall-und Lasertechnik增材制造技术专家Vanessa Seyda博士

优势

经过优化的组件设计

逐层增材制造工艺实现了尚未实现的几何自由度。这意味着不能使用传统生产方法制造的部件也可以使用金属3D打印来实现。由于设计自由,制造的部件的功能表面可以最佳地适应和生产管部件。这确保了部件的可靠和长期使用。

工作量减少

金属3D打印机中两个夹爪的快速高效生产既减少了明显缩短的工艺链,也减少了从CAD创建到现成组件所需的工作量。如果需要额外的或定制的夹爪,只需几天的准备工作就可以打印出来。因此,该公司能够生产客户订单的管道部门-每次新的系列订单都不会出现并发症。

显著缩短了

几天之内,Hoedtke Metall-und Laser technik的技术专家就能够开发出一种部件专用焊接材料,并使用金属增材制造进行制造和测试。与相比,由于等待时间缩短和流程链缩短,该应用程序在公司的交付周期缩短了一半以上传统制造。

HOEDTKE金属UND激光技术如何创新金属加工公司正在利用潜力金属3D打印的发展 定制解决方案,同时减少制造交付周期。

【概要描述】 挑战

对于客户,必须制造与安全相关的弯管其生产仅轨道焊接被批准为制造商-环工艺。但是,由于几何形状的原因,零部件不能夹在焊接机的标准框架中。

解决方案

金属增材制造的使用使得-管道夹爪的研制与生产肘部。与传统生产相比,manu-制造这些部件也可以减少一半以上。

优点

优化组件设计

减少工作量

显著缩短了公司的交付周期

技术信息

组件功能:2个弯管夹爪

材料:不锈钢1.4404/316L

技术:带200W光纤激光器的LPBF

层/组件:1878

层厚:20µm

构建时间:22.5小时

粉末用量/成分:0.3公斤

Hoedtke Metall-und Lasertechnik是一家以创新为导向的生产公司,具有工程能力,旨在在塑造我们时代的技术问题方面发挥决定性作用。该公司为客户提供开发和实现创意和产品。

数十年的经验

Hoedtke Metall-und Lasertechnik在金属和钣金加工领域拥有超过85年的经验。作为最早的公司之一,Hoedtke自1979年以来一直致力于三维部件的激光切割、焊接和硬化。

此外,十多年来,霍克一直在使用各种塑料和金属增材制造工艺。该公司专注于技术和应用程序开发。这包括各种材料加工的系统工艺参数研究以及新型硬件和软件的测试组件以及增材制造工业试验的各种应用的发展。

作为一家合同制造商,Hoedtke提供原型、单个零件、组件和系统,并提供制造工艺的开发和鉴定。其客户包括汽车行业、飞机制造和医疗技术等各行各业的公司。

挑战

对于客户来说,必须焊接与安全相关的弯管。但是,由于部件的几何形状,焊接过程经客户批准的不易适用于生产这些管道。

该顺序具有挑战性的方面是,线性部分仅为20mm的弯管不适合轨道焊接系统。然而,同时,这些部件是安全相关部件,仅经批准用于用这样的系统Kai Flechsenhar,Hoedtke Metall-und Lasertechnik的设计工程师

因此,该公司面临着解决两个对立边界条件冲突的挑战:

1.客户订购的部件必须在轨道焊接系统上制造,因为它们只被批准用于该制造过程。

2.由于管的几何形状,部件不能在标准轨道焊接系统中夹紧,因此不适合使用这种系统进行生产。

弯曲管段的线性部分对于轨道焊接系统的现有夹紧装置来说太小。管段可以不被提起并气密焊接。由于焊接工艺由客户要求决定,因此焊接设备必须以便能够成功地处理客户的订单。

解决方案

金属增材制造的使用使经济地开发和生产适用于管件的夹爪。此外,交付周期用于部件的生产可以减少64%。

该公司的专家选择增材制造独立的夹爪,以影响客户组件的曲率。所开发的部件起到了适配器的作用,从而能够将管段夹紧在现有的焊接结构中。因此,在制造过程中可以满足客户的要求。

制造过程可以在创建CAD模型、数据和打印准备后,通过公司自己的MPRINT金属3D打印机上的设计部门直接开始,而不必经过通常上游的经典工作准备的过程链。

两个夹爪的印刷时间约为46小时,总粉末消耗量约为0.6kg后,组件完成。由于必要的支撑结构以及后处理的数量通过智能设计和优化最小化轨道焊接系统中的部件的组装可以在尽可能短的时间内进行。

总体而言,通过使用金属3D打印,可以将从数据创建到最终夹爪的交付周期缩短约64%。这种减少尤其是在数据准备和生产方面实现的。除了加快金属3D打印的工作准备外,主要通过减少等待时间来缩短流程链。出现这些情况例如,由于公司的材料库存和机器容量有限,在机械加工生产中。

由于所使用的材料,夹爪在使用中显示出高的机械和热负载能力。因此,弯管可以通过开发的设备可靠地固定和气密焊接,从而成功完成客户订单。两个夹爪现在也可用于客户的下一个订单系列。

在几天内,从组件的设计到最终使用的整个过程链都可以运行——这是与传统制造相比,速度明显更快。”Hoedtke Metall-und Lasertechnik增材制造技术专家Vanessa Seyda博士

优势

经过优化的组件设计

逐层增材制造工艺实现了尚未实现的几何自由度。这意味着不能使用传统生产方法制造的部件也可以使用金属3D打印来实现。由于设计自由,制造的部件的功能表面可以最佳地适应和生产管部件。这确保了部件的可靠和长期使用。

工作量减少

金属3D打印机中两个夹爪的快速高效生产既减少了明显缩短的工艺链,也减少了从CAD创建到现成组件所需的工作量。如果需要额外的或定制的夹爪,只需几天的准备工作就可以打印出来。因此,该公司能够生产客户订单的管道部门-每次新的系列订单都不会出现并发症。

显著缩短了

几天之内,Hoedtke Metall-und Laser technik的技术专家就能够开发出一种部件专用焊接材料,并使用金属增材制造进行制造和测试。与相比,由于等待时间缩短和流程链缩短,该应用程序在公司的交付周期缩短了一半以上传统制造。

- 分类: 产业应用

- 发布时间:2023-10-19 10:27

- 访问量:

挑战

对于客户,必须制造与安全相关的弯管其生产仅轨道焊接被批准为制造商-环工艺。但是,由于几何形状的原因,零部件不能夹在焊接机的标准框架中。

解决方案

金属增材制造的使用使得-管道夹爪的研制与生产肘部。与传统生产相比,manu-制造这些部件也可以减少一半以上。

优点

- 优化组件设计

- 减少工作量

- 显著缩短了公司的交付周期

技术信息

组件功能:2个弯管夹爪

材料:不锈钢1.4404/316L

技术:带200W光纤激光器的LPBF

层/组件:1878

层厚:20µm

构建时间:22.5小时

粉末用量/成分:0.3公斤

Hoedtke Metall-und Lasertechnik是一家以创新为导向的生产公司,具有工程能力,旨在在塑造我们时代的技术问题方面发挥决定性作用。该公司为客户提供开发和实现创意和产品。

数十年的经验

Hoedtke Metall-und Lasertechnik在金属和钣金加工领域拥有超过85年的经验。作为最早的公司之一,Hoedtke自1979年以来一直致力于三维部件的激光切割、焊接和硬化。

此外,十多年来,霍克一直在使用各种塑料和金属增材制造工艺。该公司专注于技术和应用程序开发。这包括各种材料加工的系统工艺参数研究以及新型硬件和软件的测试组件以及增材制造工业试验的各种应用的发展。

作为一家合同制造商,Hoedtke提供原型、单个零件、组件和系统,并提供制造工艺的开发和鉴定。其客户包括汽车行业、飞机制造和医疗技术等各行各业的公司。

挑战

对于客户来说,必须焊接与安全相关的弯管。但是,由于部件的几何形状,焊接过程经客户批准的不易适用于生产这些管道。

该顺序具有挑战性的方面是,线性部分仅为20mm的弯管不适合轨道焊接系统。然而,同时,这些部件是安全相关部件,仅经批准用于用这样的系统Kai Flechsenhar,Hoedtke Metall-und Lasertechnik的设计工程师

因此,该公司面临着解决两个对立边界条件冲突的挑战:

1.客户订购的部件必须在轨道焊接系统上制造,因为它们只被批准用于该制造过程。

2.由于管的几何形状,部件不能在标准轨道焊接系统中夹紧,因此不适合使用这种系统进行生产。

弯曲管段的线性部分对于轨道焊接系统的现有夹紧装置来说太小。管段可以不被提起并气密焊接。由于焊接工艺由客户要求决定,因此焊接设备必须以便能够成功地处理客户的订单。

解决方案

金属增材制造的使用使经济地开发和生产适用于管件的夹爪。此外,交付周期用于部件的生产可以减少64%。

该公司的专家选择增材制造独立的夹爪,以影响客户组件的曲率。所开发的部件起到了适配器的作用,从而能够将管段夹紧在现有的焊接结构中。因此,在制造过程中可以满足客户的要求。

制造过程可以在创建CAD模型、数据和打印准备后,通过公司自己的MPRINT金属3D打印机上的设计部门直接开始,而不必经过通常上游的经典工作准备的过程链。

两个夹爪的印刷时间约为46小时,总粉末消耗量约为0.6kg后,组件完成。由于必要的支撑结构以及后处理的数量通过智能设计和优化最小化轨道焊接系统中的部件的组装可以在尽可能短的时间内进行。

总体而言,通过使用金属3D打印,可以将从数据创建到最终夹爪的交付周期缩短约64%。这种减少尤其是在数据准备和生产方面实现的。除了加快金属3D打印的工作准备外,主要通过减少等待时间来缩短流程链。出现这些情况例如,由于公司的材料库存和机器容量有限,在机械加工生产中。

由于所使用的材料,夹爪在使用中显示出高的机械和热负载能力。因此,弯管可以通过开发的设备可靠地固定和气密焊接,从而成功完成客户订单。两个夹爪现在也可用于客户的下一个订单系列。

在几天内,从组件的设计到最终使用的整个过程链都可以运行——这是与传统制造相比,速度明显更快。”Hoedtke Metall-und Lasertechnik增材制造技术专家Vanessa Seyda博士

优势

经过优化的组件设计

逐层增材制造工艺实现了尚未实现的几何自由度。这意味着不能使用传统生产方法制造的部件也可以使用金属3D打印来实现。由于设计自由,制造的部件的功能表面可以最佳地适应和生产管部件。这确保了部件的可靠和长期使用。

工作量减少

金属3D打印机中两个夹爪的快速高效生产既减少了明显缩短的工艺链,也减少了从CAD创建到现成组件所需的工作量。如果需要额外的或定制的夹爪,只需几天的准备工作就可以打印出来。因此,该公司能够生产客户订单的管道部门-每次新的系列订单都不会出现并发症。

显著缩短了

几天之内,Hoedtke Metall-und Laser technik的技术专家就能够开发出一种部件专用焊接材料,并使用金属增材制造进行制造和测试。与相比,由于等待时间缩短和流程链缩短,该应用程序在公司的交付周期缩短了一半以上传统制造。

扫二维码用手机看

最新消息

ZEISS 三维扫描仪 | 3D打印 普立得科技

普立得科技成立于2004年,专注于工业级3D打印机与三维扫描,同时我们也是ZEISS GOM代理商,并提供3D打印及扫描的代工整合服务,特此加值整合相关软体,包含拓扑优化设计 、医疗影像分析、逆向工程 、3D检测等,期望推进积层制造的使用习惯为生产带来更多价值。

微信公众号

视频号

哔哩哔哩

您有什么疑问,或想咨询我们的产品与服务,请留下信息,我们会及时与您联系!

© 2021 普立得科技有限公司 All Rights Reserved 粤ICP备19059200号

2824374151

2824374151

info@3dpt.cn

info@3dpt.cn

0755-82953613

0755-82953613