复合材料工具2.0的FDM设计指南(三)

发布时间:2023/04/25

发布时间:2023/04/25

- 访问量:

【概要描述】 第7节-FDM工具简介

复合材料工装的增材制造从根本上改变了制造复杂中空复合材料零件的方法。虽然目前具有恒定横截面的基本形状可以使用传统的复合材料制造技术和FDM工具,具有中空内部的复杂复合材料零件(被困的工具几何形状)带来了独特的挑战。FDM根据应用程序的要求为这些挑战提供了多种解决方案。ST-130是一种可溶性物质固化温度极限为250°F(121°C),可直接生产用于中空和高度使用溶解在碱性(>7 pH)溶液中的热塑性材料的复杂复合材料部件。

此解决方案消除了许多使用共晶盐、可折叠硬质工具、可充气气囊制造的复合材料的设计和制造限制,以及其他牺牲工具材料和方法。Stratasys开发了一份全面的设计指南“复合材料零件制造”(www.stratasys.com/landing/desolative tooling),介绍了ST-130在高效、经济高效的冲洗工具方面的应用。

第8节-用于文件处理的FDM洞察软件

CAD文件必须使用Insight软件进行处理,然后才能打印。这允许用户自定义工具路径以改进(或修改)最终性能。此软件随附Fortus 3D打印机的安装。提供Insight的正式培训。参观Stratasys.com/customersupport/training注册或获取更多信息。以下各节旨在作为基本命令,而不是作为正式类的替代品。

准备文件的工作流程是:

1.导入STL文件

2.选择打印机、材料和尖端尺寸

3.切片部分

4.添加支撑材料

5.生成刀具路径

6.验证刀具路径

7.估算时间

8.发送到打印机

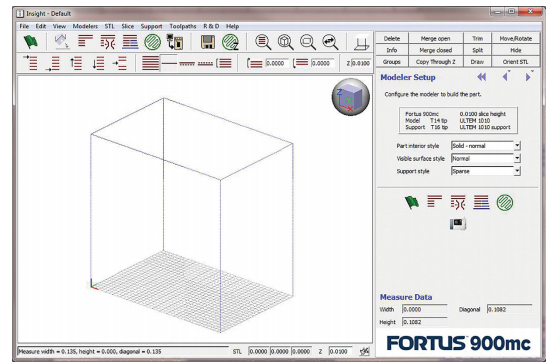

Open Insight软件。

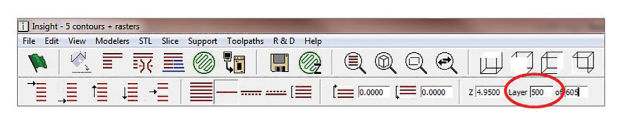

图8-1:Insight软件打开后的主屏幕。

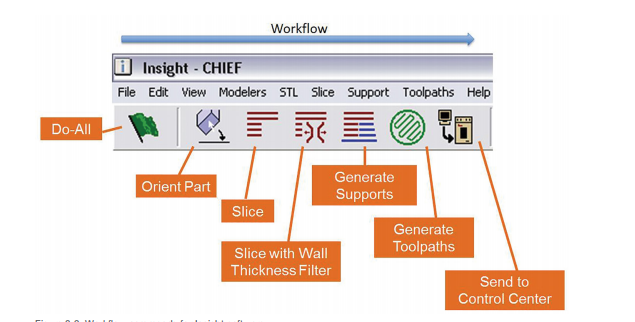

主要命令可以在屏幕的左上角找到。从“确定零件方向”图标开始,从左向右移动。“全部执行”命令用于简单的几何图形,并自动处理整个文件。不建议将此功能用于复合工具,因为性能取决于自定义的工具路径。

图8-2:Insight软件的工作流命令。

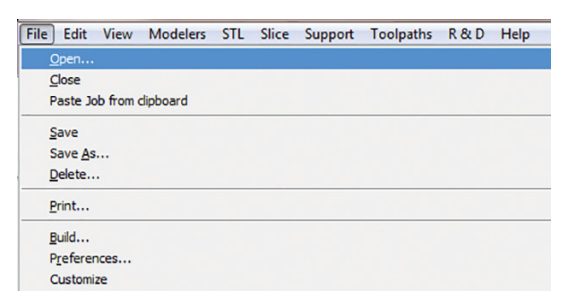

导入STL

Insight只允许导入扩展名为“.stl”的文件。大多数CAD软件都能够以STL格式导出。通过选择“文件”、“打开”和“选择.STL文件”来导入文件。

选择打印机、材料和切片高度

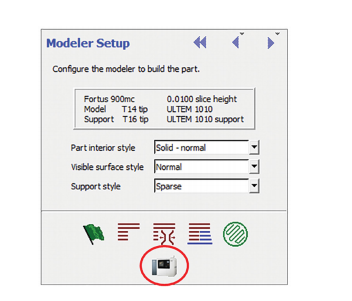

选择打印机、材料和切片高度,方法是选择屏幕。

屏幕中间将出现一个新菜单。

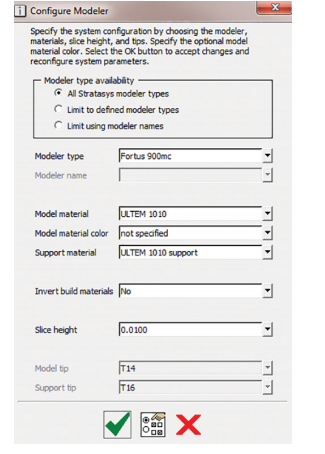

2.首先选择Modeler类型以选择打印机。

3.单击“模型”材质以选择材质类型。

4.支撑材料选项取决于所选择的模型材料。在这种情况下,由于模型材料是ULTEM 1010树脂,因此只有ULTEM支撑可用。

5.验证是否将反向构建材料选择为否。此功能用于牺牲工具。

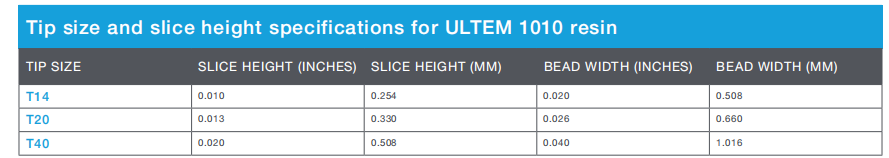

6.最后,选择“切片高度”,该高度将与尖端大小相关。在这种情况下,0.010英寸(0.254毫米)的切片将需要T14尖端。下表列出了ULTEM 1010树脂的可用尖端尺寸以及相应的切片高度和卷边宽度。注-表中显示的尖端尺寸/切片高度关系仅适用于ULTEM 1010树脂。胎圈宽度也可以变化(在限制范围内),以最大限度地减少内部孔隙率,并确保轮廓之间的适当接触。

表8-1

7.单击绿色复选框。

确定零件方向

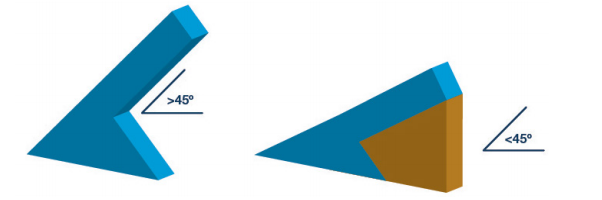

零件的方向是一个极其重要的步骤,它将影响表面光洁度(楼梯踏步)、建造时间和使用的支撑材料数量。确定零件的最关键表面将有助于选择方向。通常,零件的方向应尽量减少阶梯,并提供最佳的表面光洁度。此外,相对于建造平台,角度大于45°的悬垂特征不需要支撑材料。以下示例将显示如何正确定位零件,以便以最佳的表面光洁度和最少的支撑材料进行打印。

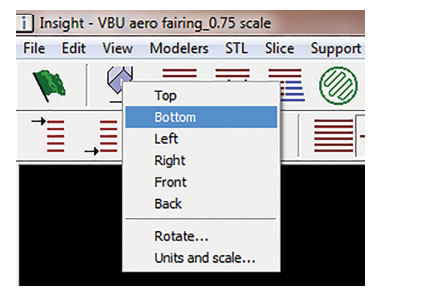

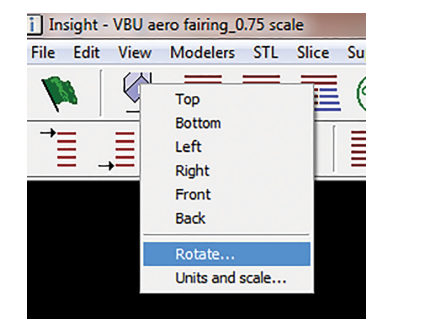

为了快速定位,用户可以在工具上选择一个表面,并将其作为顶部、底部、左侧、右侧、前部或后部进行参考。

Insight还允许用户以特定角度定向零件。选择“确定零件方向”图标,然后选择“旋转”。

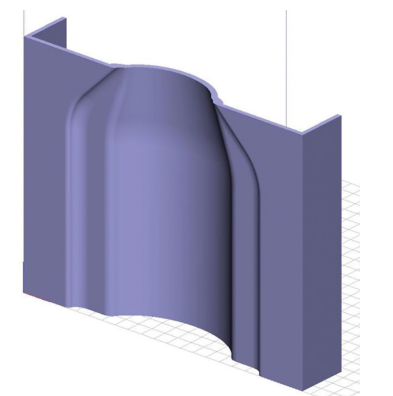

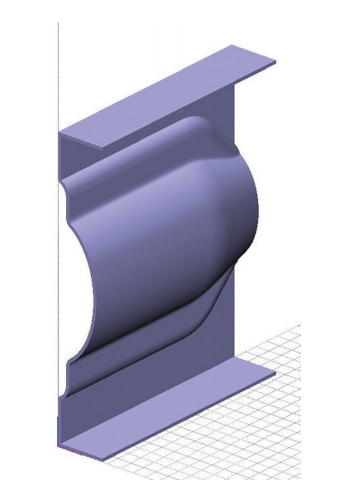

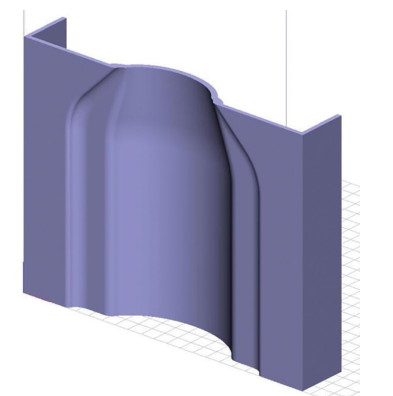

图8-3:零件导入后的方向深入洞察。

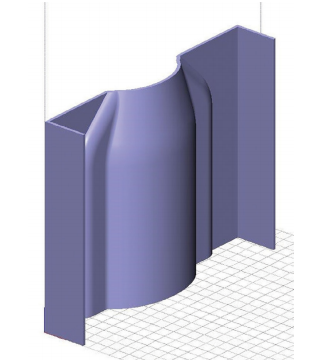

图8-4:选择底部参考后的零件方向。

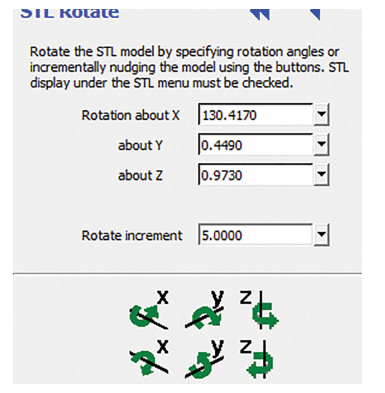

下面的菜单将出现在屏幕的右侧。确定零件围绕哪个轴旋转以及旋转增量。为“旋转”增量输入一个从1°到180°的值,然后从六个轴方向中选择一个来旋转零件。

零件现在处于最佳方向。

图8-5:旋转后处于最佳方向的零件。

切片零件

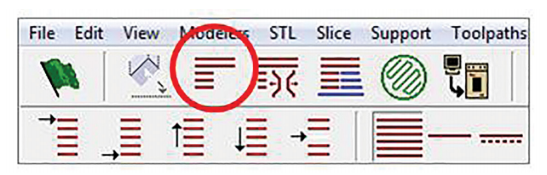

对零件进行切片会将其分成多个层。每一层都有一个特定的工具路径,打印机按照该路径创建零件。切片高度由尖端大小决定。要对零件进行切片,请选择由红色圆圈指示的图标。

生成支撑

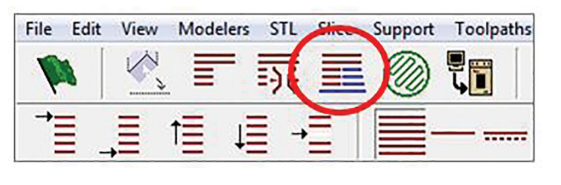

支撑生成对于高质量的零件至关重要,因为它可以防止悬垂部分下垂。Insight提供了多种支持选项。选择Generate Support(生成支持)图标将根据默认设置创建支持。

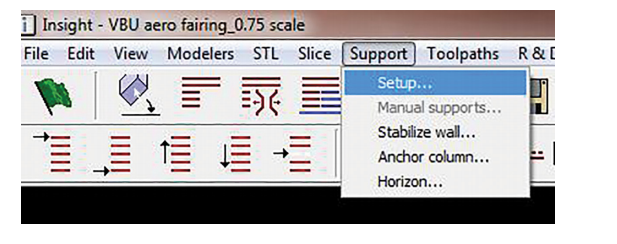

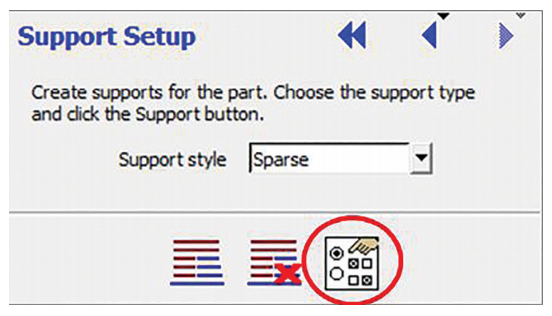

支撑材料可以被修改以减少所需的支撑量和/或打印时间。单击“支持”,然后单击“设置”。

Support Setup(支撑设置)菜单将出现在屏幕右侧。选择红色圆圈图标进入高级设置。以下菜单将出现在屏幕中间。它允许用户根据他们想要的结果设置支持生成的各种参数。通常,建议使用默认的支持设置。选择“在可能的情况下使用模型材料”选项可以显著减少构建时间。

屏幕中间将出现以下菜单。它允许用户根据他们想要的结果设置支持生成的各种参数。通常,建议使用默认的支持设置。选择“在可能的情况下使用模型材料”选项可以显著减少构建时间。

复合材料工具2.0的FDM设计指南(三)

【概要描述】 第7节-FDM工具简介

复合材料工装的增材制造从根本上改变了制造复杂中空复合材料零件的方法。虽然目前具有恒定横截面的基本形状可以使用传统的复合材料制造技术和FDM工具,具有中空内部的复杂复合材料零件(被困的工具几何形状)带来了独特的挑战。FDM根据应用程序的要求为这些挑战提供了多种解决方案。ST-130是一种可溶性物质固化温度极限为250°F(121°C),可直接生产用于中空和高度使用溶解在碱性(>7 pH)溶液中的热塑性材料的复杂复合材料部件。

此解决方案消除了许多使用共晶盐、可折叠硬质工具、可充气气囊制造的复合材料的设计和制造限制,以及其他牺牲工具材料和方法。Stratasys开发了一份全面的设计指南“复合材料零件制造”(www.stratasys.com/landing/desolative tooling),介绍了ST-130在高效、经济高效的冲洗工具方面的应用。

第8节-用于文件处理的FDM洞察软件

CAD文件必须使用Insight软件进行处理,然后才能打印。这允许用户自定义工具路径以改进(或修改)最终性能。此软件随附Fortus 3D打印机的安装。提供Insight的正式培训。参观Stratasys.com/customersupport/training注册或获取更多信息。以下各节旨在作为基本命令,而不是作为正式类的替代品。

准备文件的工作流程是:

1.导入STL文件

2.选择打印机、材料和尖端尺寸

3.切片部分

4.添加支撑材料

5.生成刀具路径

6.验证刀具路径

7.估算时间

8.发送到打印机

Open Insight软件。

图8-1:Insight软件打开后的主屏幕。

主要命令可以在屏幕的左上角找到。从“确定零件方向”图标开始,从左向右移动。“全部执行”命令用于简单的几何图形,并自动处理整个文件。不建议将此功能用于复合工具,因为性能取决于自定义的工具路径。

图8-2:Insight软件的工作流命令。

导入STL

Insight只允许导入扩展名为“.stl”的文件。大多数CAD软件都能够以STL格式导出。通过选择“文件”、“打开”和“选择.STL文件”来导入文件。

选择打印机、材料和切片高度

选择打印机、材料和切片高度,方法是选择屏幕。

屏幕中间将出现一个新菜单。

2.首先选择Modeler类型以选择打印机。

3.单击“模型”材质以选择材质类型。

4.支撑材料选项取决于所选择的模型材料。在这种情况下,由于模型材料是ULTEM 1010树脂,因此只有ULTEM支撑可用。

5.验证是否将反向构建材料选择为否。此功能用于牺牲工具。

6.最后,选择“切片高度”,该高度将与尖端大小相关。在这种情况下,0.010英寸(0.254毫米)的切片将需要T14尖端。下表列出了ULTEM 1010树脂的可用尖端尺寸以及相应的切片高度和卷边宽度。注-表中显示的尖端尺寸/切片高度关系仅适用于ULTEM 1010树脂。胎圈宽度也可以变化(在限制范围内),以最大限度地减少内部孔隙率,并确保轮廓之间的适当接触。

表8-1

7.单击绿色复选框。

确定零件方向

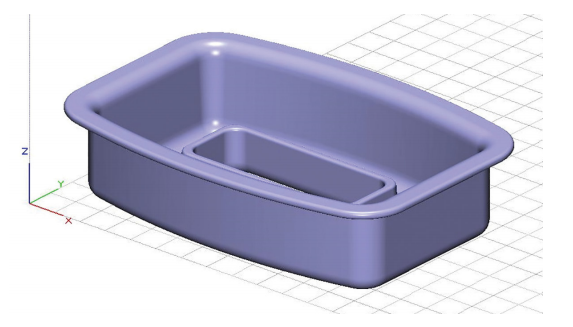

零件的方向是一个极其重要的步骤,它将影响表面光洁度(楼梯踏步)、建造时间和使用的支撑材料数量。确定零件的最关键表面将有助于选择方向。通常,零件的方向应尽量减少阶梯,并提供最佳的表面光洁度。此外,相对于建造平台,角度大于45°的悬垂特征不需要支撑材料。以下示例将显示如何正确定位零件,以便以最佳的表面光洁度和最少的支撑材料进行打印。

为了快速定位,用户可以在工具上选择一个表面,并将其作为顶部、底部、左侧、右侧、前部或后部进行参考。

Insight还允许用户以特定角度定向零件。选择“确定零件方向”图标,然后选择“旋转”。

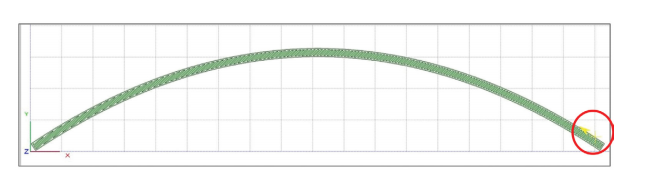

图8-3:零件导入后的方向深入洞察。

图8-4:选择底部参考后的零件方向。

下面的菜单将出现在屏幕的右侧。确定零件围绕哪个轴旋转以及旋转增量。为“旋转”增量输入一个从1°到180°的值,然后从六个轴方向中选择一个来旋转零件。

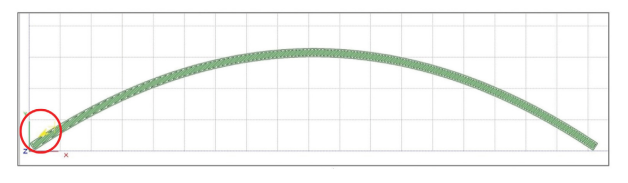

零件现在处于最佳方向。

图8-5:旋转后处于最佳方向的零件。

切片零件

对零件进行切片会将其分成多个层。每一层都有一个特定的工具路径,打印机按照该路径创建零件。切片高度由尖端大小决定。要对零件进行切片,请选择由红色圆圈指示的图标。

生成支撑

支撑生成对于高质量的零件至关重要,因为它可以防止悬垂部分下垂。Insight提供了多种支持选项。选择Generate Support(生成支持)图标将根据默认设置创建支持。

支撑材料可以被修改以减少所需的支撑量和/或打印时间。单击“支持”,然后单击“设置”。

Support Setup(支撑设置)菜单将出现在屏幕右侧。选择红色圆圈图标进入高级设置。以下菜单将出现在屏幕中间。它允许用户根据他们想要的结果设置支持生成的各种参数。通常,建议使用默认的支持设置。选择“在可能的情况下使用模型材料”选项可以显著减少构建时间。

屏幕中间将出现以下菜单。它允许用户根据他们想要的结果设置支持生成的各种参数。通常,建议使用默认的支持设置。选择“在可能的情况下使用模型材料”选项可以显著减少构建时间。

- 分类: 售后技术支持

- 发布时间:2023-04-25 15:20

- 访问量:

第7节-FDM工具简介

复合材料工装的增材制造从根本上改变了制造复杂中空复合材料零件的方法。虽然目前具有恒定横截面的基本形状可以使用传统的复合材料制造技术和FDM工具,具有中空内部的复杂复合材料零件(被困的工具几何形状)带来了独特的挑战。FDM根据应用程序的要求为这些挑战提供了多种解决方案。ST-130是一种可溶性物质固化温度极限为250°F(121°C),可直接生产用于中空和高度使用溶解在碱性(>7 pH)溶液中的热塑性材料的复杂复合材料部件。

此解决方案消除了许多使用共晶盐、可折叠硬质工具、可充气气囊制造的复合材料的设计和制造限制,以及其他牺牲工具材料和方法。Stratasys开发了一份全面的设计指南“复合材料零件制造”(www.stratasys.com/landing/desolative tooling),介绍了ST-130在高效、经济高效的冲洗工具方面的应用。

第8节-用于文件处理的FDM洞察软件

CAD文件必须使用Insight软件进行处理,然后才能打印。这允许用户自定义工具路径以改进(或修改)最终性能。此软件随附Fortus 3D打印机的安装。提供Insight的正式培训。参观Stratasys.com/customersupport/training注册或获取更多信息。以下各节旨在作为基本命令,而不是作为正式类的替代品。

准备文件的工作流程是:

1.导入STL文件

2.选择打印机、材料和尖端尺寸

3.切片部分

4.添加支撑材料

5.生成刀具路径

6.验证刀具路径

7.估算时间

8.发送到打印机

Open Insight软件。

图8-1:Insight软件打开后的主屏幕。

主要命令可以在屏幕的左上角找到。从“确定零件方向”图标开始,从左向右移动。“全部执行”命令用于简单的几何图形,并自动处理整个文件。不建议将此功能用于复合工具,因为性能取决于自定义的工具路径。

图8-2:Insight软件的工作流命令。

导入STL

Insight只允许导入扩展名为“.stl”的文件。大多数CAD软件都能够以STL格式导出。通过选择“文件”、“打开”和“选择.STL文件”来导入文件。

选择打印机、材料和切片高度

-

选择打印机、材料和切片高度,方法是选择屏幕。

屏幕中间将出现一个新菜单。

2.首先选择Modeler类型以选择打印机。

3.单击“模型”材质以选择材质类型。

4.支撑材料选项取决于所选择的模型材料。在这种情况下,由于模型材料是ULTEM 1010树脂,因此只有ULTEM支撑可用。

5.验证是否将反向构建材料选择为否。此功能用于牺牲工具。

6.最后,选择“切片高度”,该高度将与尖端大小相关。在这种情况下,0.010英寸(0.254毫米)的切片将需要T14尖端。下表列出了ULTEM 1010树脂的可用尖端尺寸以及相应的切片高度和卷边宽度。注-表中显示的尖端尺寸/切片高度关系仅适用于ULTEM 1010树脂。胎圈宽度也可以变化(在限制范围内),以最大限度地减少内部孔隙率,并确保轮廓之间的适当接触。

表8-1

7.单击绿色复选框。

确定零件方向

零件的方向是一个极其重要的步骤,它将影响表面光洁度(楼梯踏步)、建造时间和使用的支撑材料数量。确定零件的最关键表面将有助于选择方向。通常,零件的方向应尽量减少阶梯,并提供最佳的表面光洁度。此外,相对于建造平台,角度大于45°的悬垂特征不需要支撑材料。以下示例将显示如何正确定位零件,以便以最佳的表面光洁度和最少的支撑材料进行打印。

为了快速定位,用户可以在工具上选择一个表面,并将其作为顶部、底部、左侧、右侧、前部或后部进行参考。

Insight还允许用户以特定角度定向零件。选择“确定零件方向”图标,然后选择“旋转”。

图8-3:零件导入后的方向深入洞察。

图8-4:选择底部参考后的零件方向。

下面的菜单将出现在屏幕的右侧。确定零件围绕哪个轴旋转以及旋转增量。为“旋转”增量输入一个从1°到180°的值,然后从六个轴方向中选择一个来旋转零件。

零件现在处于最佳方向。

图8-5:旋转后处于最佳方向的零件。

切片零件

对零件进行切片会将其分成多个层。每一层都有一个特定的工具路径,打印机按照该路径创建零件。切片高度由尖端大小决定。要对零件进行切片,请选择由红色圆圈指示的图标。

生成支撑

支撑生成对于高质量的零件至关重要,因为它可以防止悬垂部分下垂。Insight提供了多种支持选项。选择Generate Support(生成支持)图标将根据默认设置创建支持。

支撑材料可以被修改以减少所需的支撑量和/或打印时间。单击“支持”,然后单击“设置”。

Support Setup(支撑设置)菜单将出现在屏幕右侧。选择红色圆圈图标进入高级设置。以下菜单将出现在屏幕中间。它允许用户根据他们想要的结果设置支持生成的各种参数。通常,建议使用默认的支持设置。选择“在可能的情况下使用模型材料”选项可以显著减少构建时间。

屏幕中间将出现以下菜单。它允许用户根据他们想要的结果设置支持生成的各种参数。通常,建议使用默认的支持设置。选择“在可能的情况下使用模型材料”选项可以显著减少构建时间。

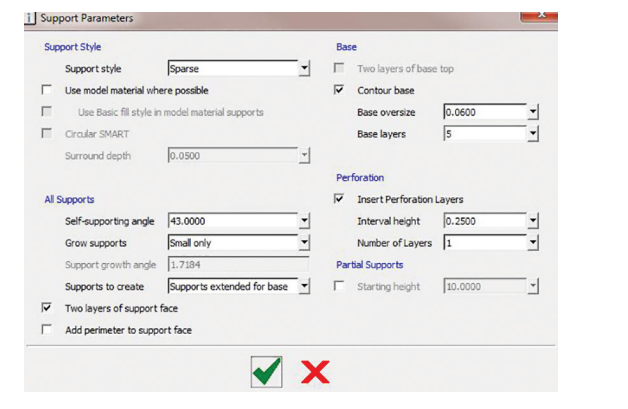

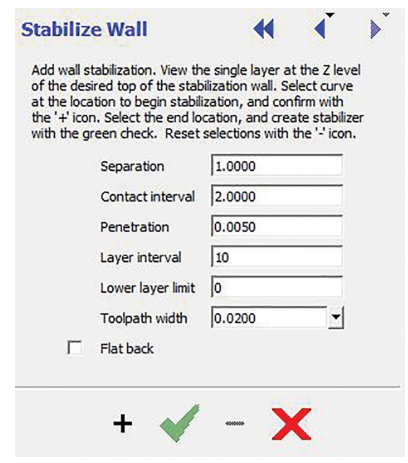

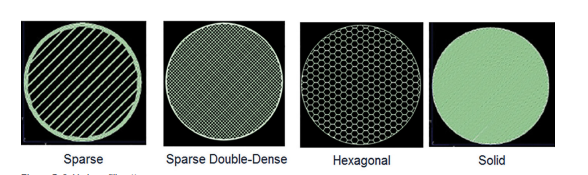

生成工具路径

下图显示了可以选择用于构建模型的默认“内嵌”参数。可以通过自定义组菜单访问其他填充图案选项。图案之间的权衡是成本、强度和打印时间。具有实心填充图案的零件会更坚固,但打印需要更多的时间和材料。建议在不影响强度的情况下找到这些变量的平衡。

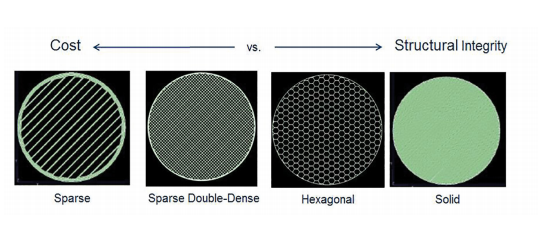

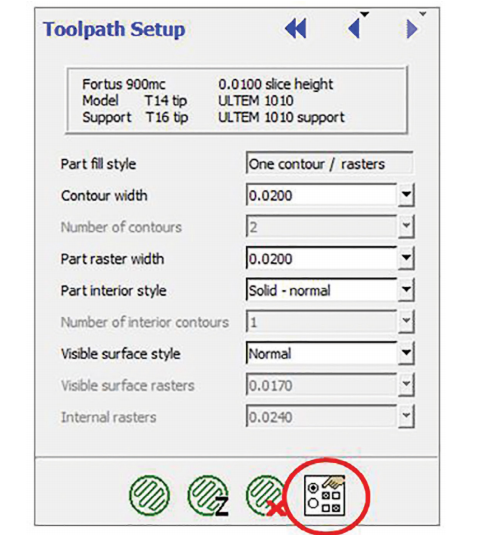

要生成工具路径,请选择“工具路径”,然后选择“设置”

要生成刀具路径,请选择“刀具路径”,然后选择“设置”。以下菜单将出现在屏幕右侧,并包含相关的刀具路径信息。此菜单允许用户更改刀具路径的各个方面,如轮廓宽度、轮廓数量和填充图案。可以通过选择下面指示的图标来创建自定义刀具路径。

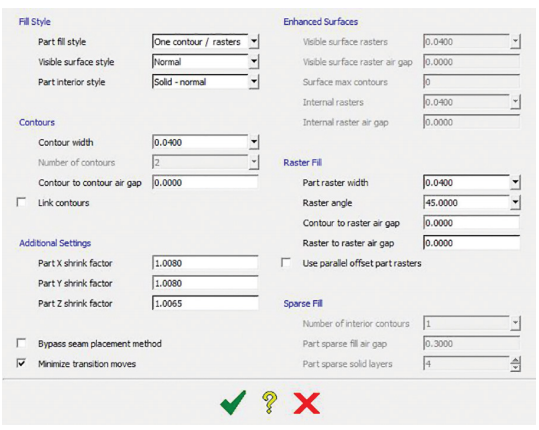

高级刀轨菜单将出现在屏幕中间。此菜单允许用户指定刀具路径的各种参数。

注意:建议使用自动填充的刀具路径设置。尽管轮廓和光栅宽度可以稍微调整要填充小间隙并优化特定图层的填充,建议使用默认设置以获得最佳质量。此外,强烈建议不要调整收缩系数。高级刀轨菜单将出现在屏幕中间。此菜单允许用户指定刀具路径的各种参数。

选择绿色复选框以确认更改。

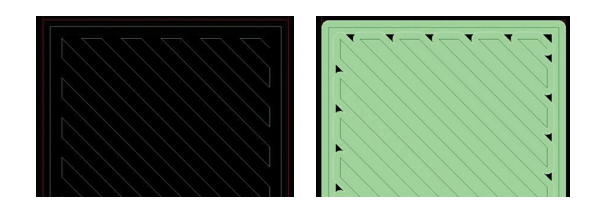

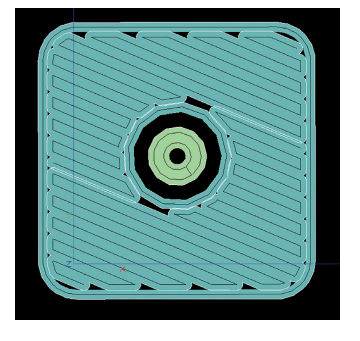

对工具路径进行着色处理

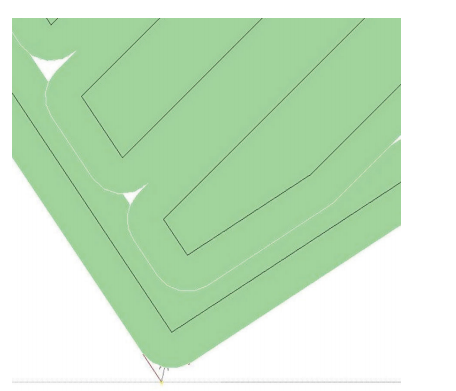

可以从顶部方向查看工具路径。绿线表示胎圈的中心线。在许多情况下,有必要查看整个胎圈轮廓,以寻找孔隙率或较差的胎圈接触。在工作空间上单击鼠标右键,然后选择“着色”工具路径以查看胎圈轮廓。

图8-6:工具路径着色之前和之后。

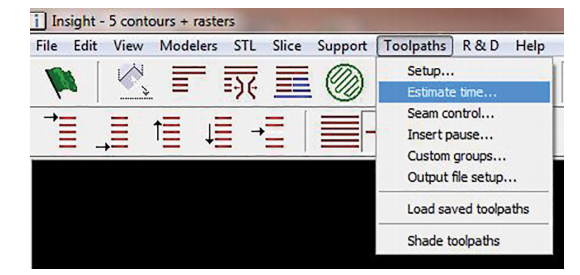

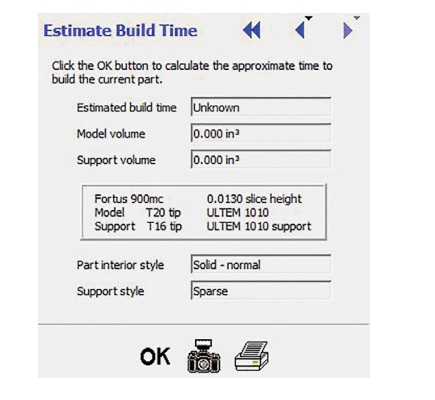

时间估计

Insight允许用户在生成支持和工具路径后估计打印时间和材料使用情况。要估计构建时间,单击“工具路径”,然后单击“估计时间”。

将出现以下菜单

选择“确定”以运行估算。将显示构建时间、模型容量和支持容量。FDM热塑性塑料的标准罐含有92立方英寸的材料,这有助于估计需要罐。Stratasys还提供500立方英寸(8194立方厘米)和184立方英寸(3015 cm3)特定材料的罐尺寸,这有助于更大的工具构建。

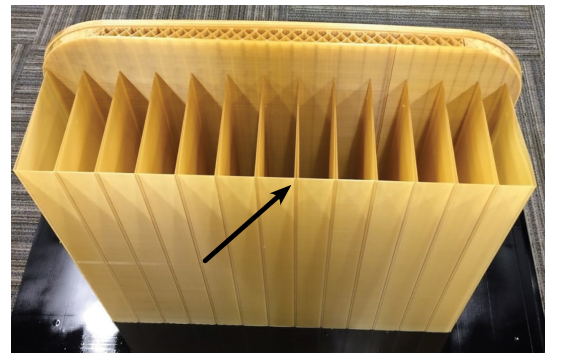

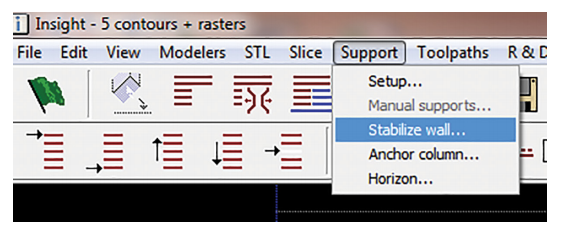

稳定墙

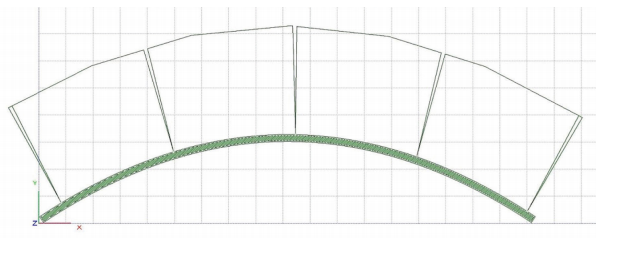

机器内部的振动力会影响大而薄的零件,并可能导致尺寸不准确。增加稳定墙可以防止这种情况发生。稳定墙是由模型材料制成的牺牲支撑柱,有助于将零件支撑和锚定在建筑板上。Insight使定制稳定墙,用户可以选择打印到哪一层。

图8-7:印有黑色箭头所示稳定壁的复合工具。

要将稳定墙添加到零件,请选择“支撑”、“稳定墙”。

以下菜单将出现在屏幕的右侧。此菜单允许用户选择稳定器墙的各种特征,如分离、接触间隔和层间隔。

一旦确定了稳定墙的特征,通过输入层号来选择稳定墙将上升到的层。在下面的示例中,墙将达到层500(参见红色圆圈)。

选择零件边缘附近的一个点,如下圈箭头所示。这将是稳定墙的起点。

单击“加号”图标以建立稳定器墙的第一个接触点。选择零件上的第二个点以建立稳定墙末端。然后单击绿色复选标记。

选择绿色复选标记。稳定器墙将出现,看起来应与下图相似。间距和数量接触点可以基于所选择的特征而不同。

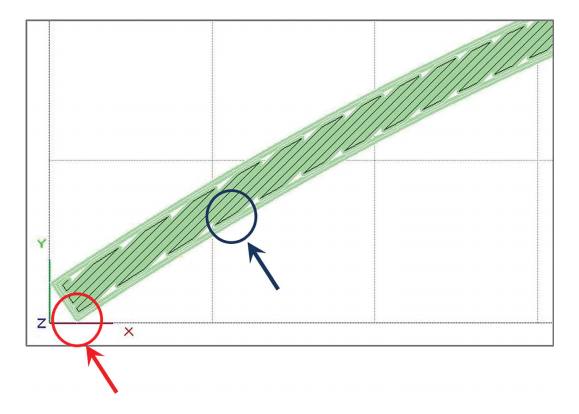

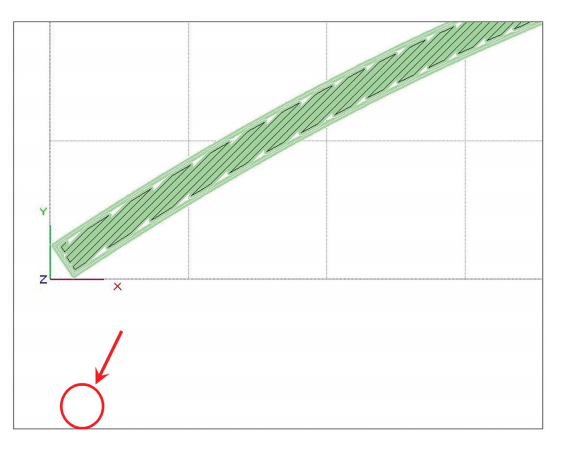

接缝控制

当打印机应用一条材料时,它开始和停止的地方被称为接缝。在某些情况下,接缝可能会在零件表面造成轻微瑕疵,从而导致不可接受的复合工具表面。通过将接缝移动到非关键曲面(通常是工具的背面或拐角处)来解决此问题。下图中的蓝色箭头表示接缝的当前位置,红色箭头表示接缝将移动到的位置。

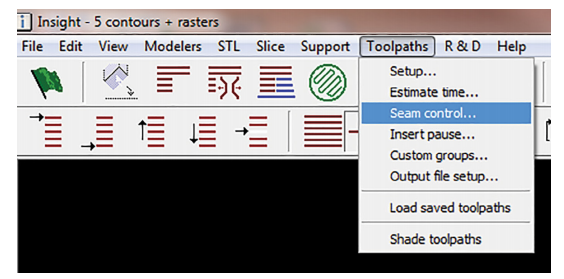

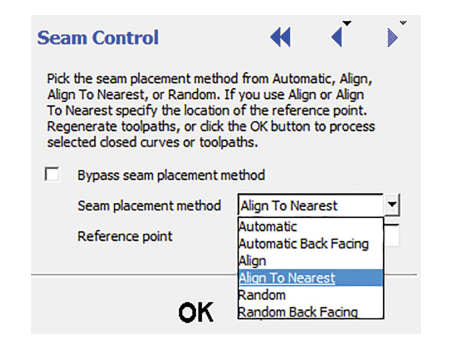

1.通过选择“工具路径”、“接缝控制”来移动接缝

在零件外部的空间中选择一个点,以确保所有层上的接缝都在同一位置。如果要将接缝放置在拐角上,下面的红色箭头指示要选择的位置。

在屏幕右侧的菜单下,选择“对齐到最近点”作为“接缝放置方法”

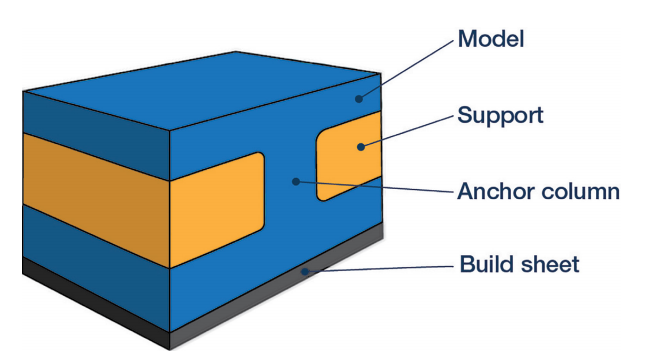

使用定位柱将零件固定到构建图纸

为了构建一个工具,Fortus 3D打印机首先应用一层模型材料,然后应用几层支撑。然后将该工具构建在支撑材料的基础上。高温热塑性塑料,如ULTEM 9085和1010树脂,容易发生热收缩。在某些情况下,零件可能会在构建时从构建图纸上分层。这种现象在大型扁平零件中更为普遍,例如下面的隔板工具。

防止零件分层的最佳方法是在零件外缘和所有角落大约每隔2-3英寸(50-76毫米)添加一根锚柱。定位柱是将构建图纸直接连接到零件的模型材质柱。

图8-8:锚固柱的横截面图。

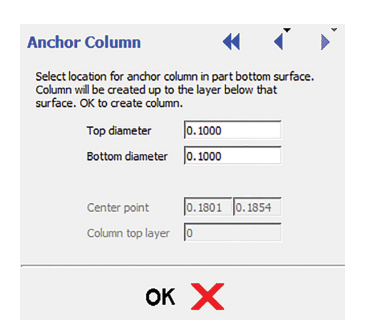

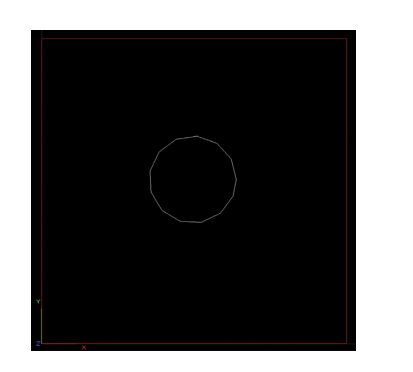

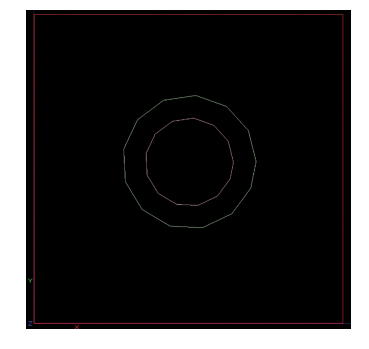

1.要添加定位柱,请先对零件进行切片,然后选择俯视图。

2.选择零件的底层。

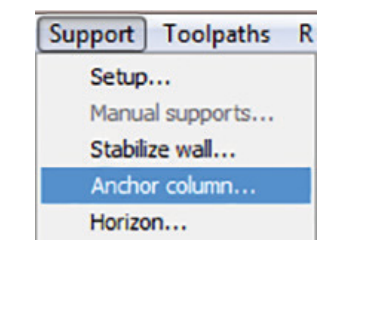

3.选择支撑、锚柱

4.选择锚柱的直径。0.1英寸(2.54毫米)是默认值,可以将零件固定到构建图纸上。请确保顶部和底部尺寸匹配,否则柱将具有圆锥形。

5.选择锚柱的位置。将出现一个白色圆圈。单击OK。注意:当用户单击OK时,圆圈将消失,但尚未删除。

6.生成支持和工具路径。

7.对工具路径进行着色将显示锚点列现在已合并到零件中

附录A–热焊接示例程序

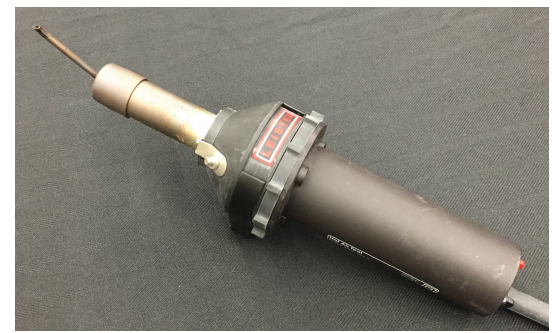

大型FDM零件可以用粘合剂或热风焊接粘合在一起。热空气焊接熔化热塑性零件一起使用加热的空气在零件之间的接头处熔化塑料丝。如果做得好,这种结合可以像粘合。需要一个加热元件来熔化接头和灯丝。有许多热焊接设备;以下内容信息显示了如何使用Leister Hot Jet S热风手动工具。

图A-1:Leister Hot Jet S热风手动工具。

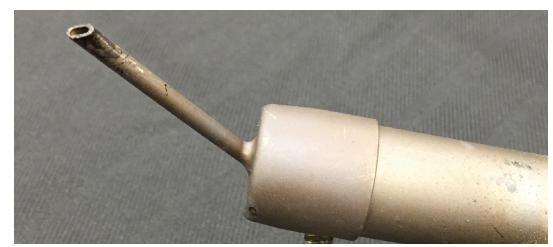

这种特殊的工具需要一个焊接喷嘴来集中热量。本例使用型号107.148(直径0.85英寸)0.11 x0.06英寸椭圆形焊接喷嘴,可在Leister网站上找到。

图A-2:焊接喷嘴附件。

温度设置将根据所使用的材料而有所不同。对于ULTEM 1010树脂,将风扇(黑色旋钮)设置为3并加热(红色旋钮)至6。

图A-3:如果使用Leister Hot Jet S热风手动工具,ULTEM 1010树脂的风扇和温度设置。

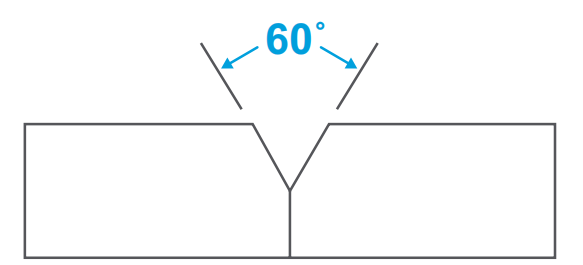

在接头中设计一个V形槽将增加配合表面积。堆叠细丝层以填充凹槽。

图A-4:用于将两个部分粘合在一起的V形槽通道。

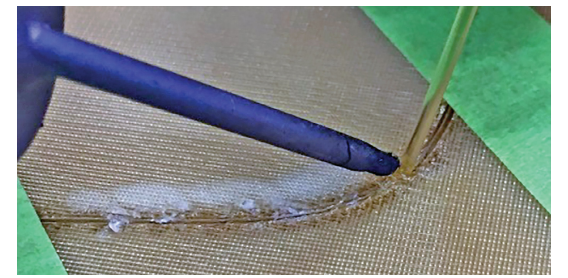

使用碳罐中的一根细丝将两部分焊接在一起。热风焊机应同时加热灯丝和基底,直到两者都变软。最大粘结深度将大致等于焊丝的直径。

图A-5:将两个部分用细丝焊接在一起。

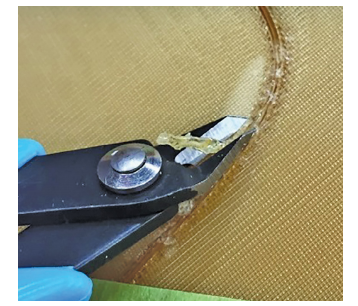

灯丝应牢固地固定在接合处。下图是粘合不良的一个例子,因为钳子很容易将其移除。完成后,用砂纸将表面打磨光滑。

图A-6:由于灯丝很容易被移除,因此粘合不良的示例

附录B–密封程序

环氧密封胶的应用

收集以下工具和材料:

•双作用轨道砂光机(电动或压缩空气)

•以下砂砾中的砂纸:120、220、320、400、600和800

•环氧树脂密封剂

•异丙醇、丙酮

•刮刀或纸巾

•干净、无绒布

•可容纳工具尺寸的烤箱

程序:

注意-下面详细说明的过程的结果应该是提供真空完整性的光滑表面。该过程的目标是首先填充由分层构建过程产生的工具表面中的空隙,然后简单地去除由分层过程产生的任何峰值。最终,处理器必须小心,不要通过过度磨损。

1.将烤箱温度设置为200°F(93°C)。

2.使用IPA或丙酮(首选)擦拭工具,以清除灰尘和污染物。

3.首先用120号砂纸轻轻打磨工具。这种磨损不是为了去除层线,而是

粗糙化表面并允许环氧树脂和工具之间的良好结合。

图B-1:使用120粒度砂纸对工具进行初步打磨。

4.擦掉多余的灰尘,并用IPA或丙酮擦拭工具。

5.将工具放置在设定温度为200°F(93°C)的烤箱中10-15分钟。这有助于增加环氧树脂密封剂的渗透性和渗透性。

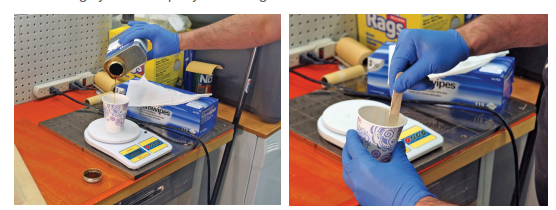

6.根据制造商的建议彻底混合环氧树脂

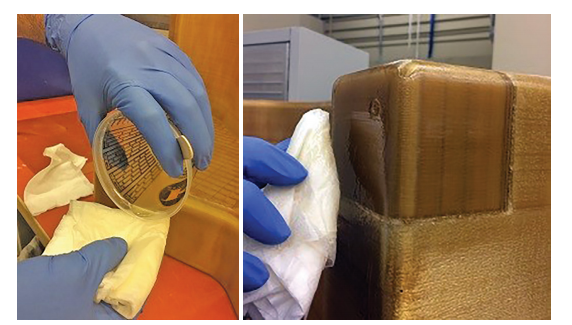

左:称量环氧树脂。右:混合环氧树脂

7..将工具从烤箱中取出,并使其在室温下放置1-5分钟。

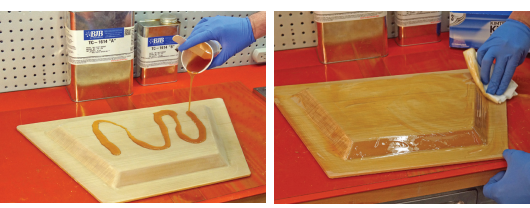

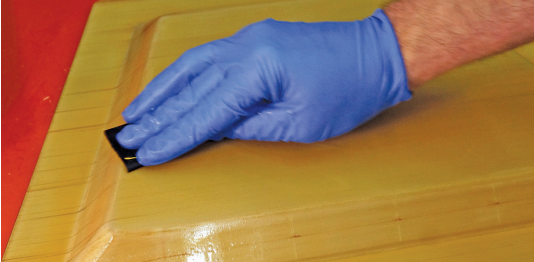

8.通过将环氧树脂浇注到工具表面上来施加环氧树脂。使用擦拭工具用刮刀或纸巾在整个表面上形成一层薄膜。

9.这里的目标是填充铺设表面上的凹陷和/或空隙。

左:在工具上浇注环氧树脂。右:擦拭工具。

10.将工具放入烘箱中,并按照制造商的要求固化环氧树脂建议的程序。

11.取下工具,让其冷却,直到冷却到可以触摸为止(大约30分钟)。

12.用120号砂纸打磨工具。

13.通过重复步骤4-10涂覆第二层环氧树脂。

14.用120号砂纸打磨工具。

15.使用丙酮擦拭工具以清除灰尘和污染物。

16.使用以下逐渐变细的砂纸打磨工具:220和320。用干布擦去中间的灰尘每个打磨步骤。

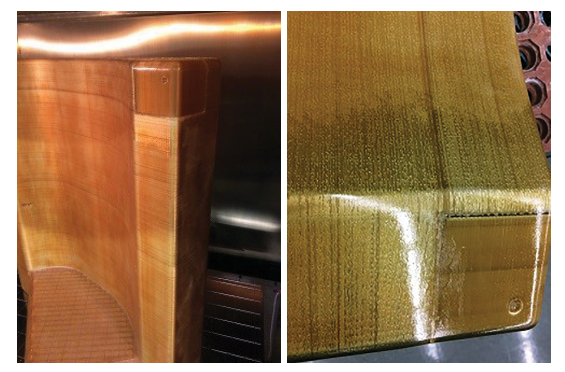

图B-6:打磨工具。

17.用400和600粒度的砂纸用湿砂纸打磨工具。如果表面要求粗糙度低于16µin(0.4µm)Ra。

图B-7:抛光工具。

18.使用轮廓仪(可选)检查表面粗糙度。

图B-8:用轮廓仪检查表面粗糙度。

附录C——通用术语

以下是与FDM复合材料上置工具相关的常用术语列表。

增材制造:通过沉积材料层,从CAD文件中创建对象的过程。也称为“3D打印”

珠宽度:热塑性珠的宽度。这并不总是与尖端尺寸相同。

构建室:3D打印机的内部,零件就是在这里构建的。

构建平台:构建室内的平台,材料沉积在该平台上。

构建板:一种薄的一次性塑料板,连接在构建平台上,以确保零件在构建过程中不会翻倒。

构建体积:构建零件的3D打印机内部空间的最大尺寸。

复合材料工具:在生产复合材料零件时,用于叠层、成型和固化复合材料的工具。在本指南中,它与术语叠层工具、模具、心轴和模具同义。

控制中心™: 允许用户将使用Insight软件处理过的零件发送到打印机的软件。

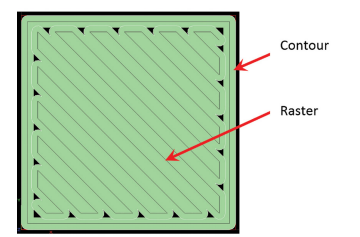

轮廓和光栅:用于描述构成FDM零件的两种类型的刀具路径的术语。轮廓勾勒出零件的外围,光栅填充轮廓之间的内部空间。

图C-1:轮廓和光栅。

固化周期:固化复合材料层压板内的树脂系统以形成刚性结构的过程。固化周期可能因生产建议而异。许多需要高压釜加热和加压。

挤出机头:3D打印机X-Y机架上的组件,包括挤出头、液化器、驱动块和正确沉积模型和支撑材料所需的硬件。

细丝:热塑性塑料和支撑材料进入3D打印机时的形式。

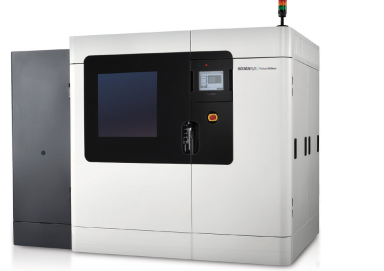

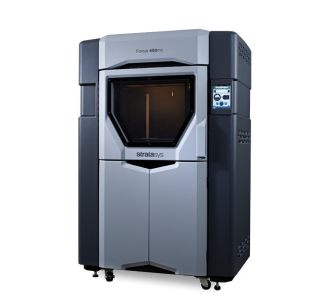

Fortus 3D打印机:Stratasys生产的3D打印机系列,由FDM技术驱动。Fortus 900mc是最大的FDM 3D打印机,构建体积为3英尺宽x 2英尺深x 3英尺高(914 x 610 x 914毫米)。该系列中第二大产品是Fortus 450立方厘米,体积为16英寸宽x 14英寸深x 16英寸高(406 x 356 x 406毫米)。

图C-2:Fortus 900mc 3D打印机。

图C-2:Fortus 450mc 3D打印机。

FDM技术:一种增材制造技术,通过在连续的层中应用热塑性塑料珠来3D打印零件。

Insight软件:用于指定在Fortus 3D打印机中生产零件时的构建参数的软件。

液化器:挤出机头的一部分,用于在沉积热塑性长丝之前使其液化。

材料罐:容纳Fortus 3D打印机使用的材料的容器。

模型材料:在FDM 3D打印机中挤出的任何形成物体的热塑性塑料。

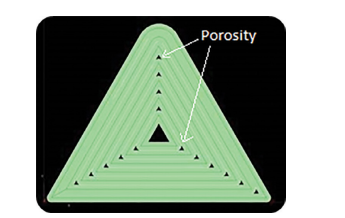

孔隙率:由挤出珠粒之间出现的气穴和空隙以及设计的内间隙产生的质量

稀疏构建工具中的构建路径之间(通过设计,FDM工具可以构建为实心或具有不同程度的孔隙率)。另请参阅“稀疏构建。”

图C-4:导致孔隙度的刀具路径之间的自然间隙

后处理:印刷工具后所需的过程,为复合材料叠层做准备。

自支撑角度:相对于构建平台,零件特征上的角度大于45°,不需要支撑材料。

图C-5:自支撑角度(左)不需要支撑材料。

切片高度和构建提示:切片高度定义了正在制造的零件的层厚度。构建尖端是

挤出机。切片高度与构建尖端大小有关。

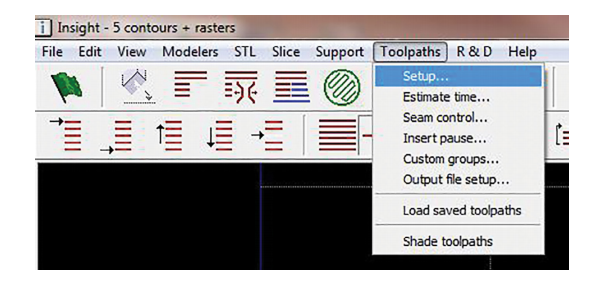

切片:将.stl文件划分为层或“切片”的行为。稀疏构建:一种特殊类型的FDM构建结构,其特征是稀疏的内部填充模式,旨在减轻重量、减少构建时间和减少材料使用。有关稀疏构建和其他FDM填充模式之间的比较,请参见下图。

图C-6:各种填充模式。

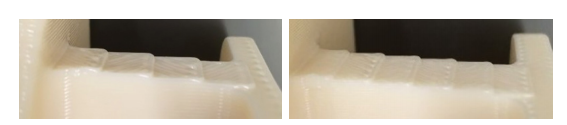

阶梯:切片高度将在零件的曲面上创建阶梯状图案的现象。这是由于胎圈轮廓的几何约束。可以通过更改构建方向或减小切片高度来最小化楼梯踏步。

左:具有较大层面高度的楼梯踏步。右:具有小高度的楼梯踏步。

提示:挤出机头上的一个可更换喷嘴,用于沉积材料。尖端尺寸将影响珠子。

图C-9:构建提示。

尖端尺寸:挤出尖端的直径。

工具密封:在印刷工具上涂上第二种材料(粘合剂、薄膜或类似材料),以提供光滑、连续的工具在其上铺设材料并提供真空完整性的表面。

传统工具:用传统材料制成的工具,如机械加工的金属或泡沫。

修剪工具:用于在固化后从复合材料零件上修剪多余材料的工具。

ULTEM 1010树脂:通常被称为聚醚酰亚胺(PEI),这是一种由SABIC开发的高性能热塑性塑料可用于制造具有优异强度和热稳定性的FDM部件。

所需材料:

• Digital Scale

• BJB TC-1614 two part epoxy

• Plastic or wax mixing cups (Dixie cups)

• Stirring sticks

• Lint-free towels (Kimwipes)

• Oven

• Plastic filament welder

• Cutting wheel

• Angle grinder

• 80-grit grinding disks

• Sandpaper: 180, 220, 320 grit

• Wet sandpaper: 400, 600 grit

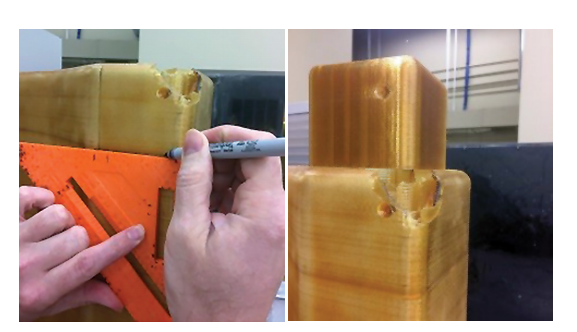

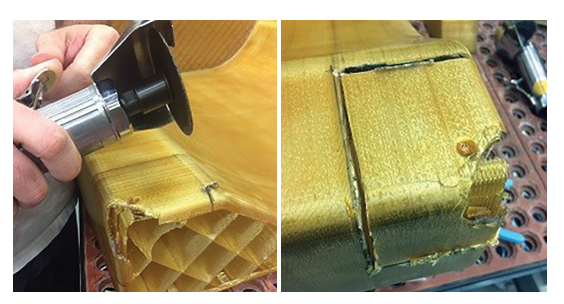

步骤1:测量并标记将被切除和更换的零件的损坏区域。使用打印替换零件测量。

步骤2:使用切割轮切掉标记为要拆卸的损坏区域。在标记线的内侧进行切割,以便不要切掉太多的部分。

第三步:使用角磨机和80粒度的砂轮机将零件边缘打磨光滑。这会给你一个很好的表面安装替换零件。

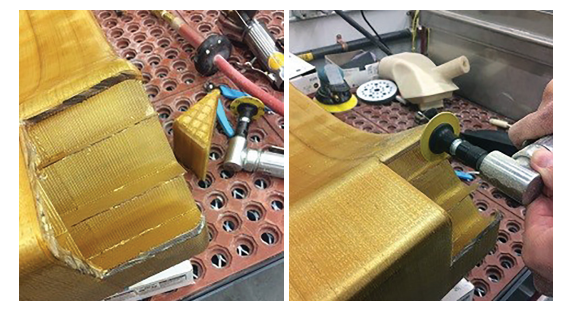

步骤4:安装检查更换零件。进行任何调整,以确保零件适合并与所有关键表面齐平

步骤5:对齐更换零件,并用夹子将其固定到位。如果无法使用夹具,请使用胶带固定其位置。使用热风焊机和灯丝,点焊更换零件的所有角落。从工具上取下夹子或胶带。重新加热该点焊接以进行任何最终调整,以确保所有关键表面都能齐平配合。

步骤6:在进行最终调整后,将更换零件的其余部分焊接到位。

步骤7:使用带80号砂轮机的角磨机,将焊缝向下打磨,使其与工具表面的其余部分齐平。小心不要过度研磨焊缝并在零件的整个表面上产生低点。

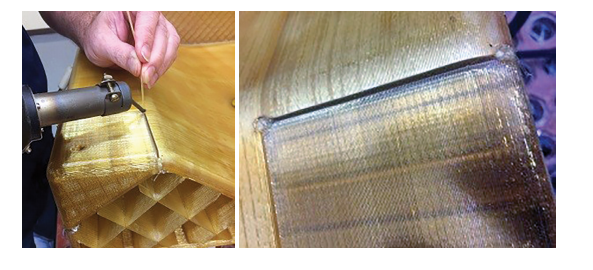

步骤8:DA(双重作用)打磨更换零件,并用120号砂纸在其余零件上重叠两到三英寸进行焊接复合工具。

步骤9:使用制造商规定的5:1(5份A至1份B)混合足够的BJB TC-1614环氧树脂,以充分涂覆所需的打磨表面。

第10步:在打磨过的表面均匀地涂上混合环氧树脂。让环氧树脂在零件中浸泡大约5分钟,然后擦拭Kimwipes去除多余的环氧树脂。

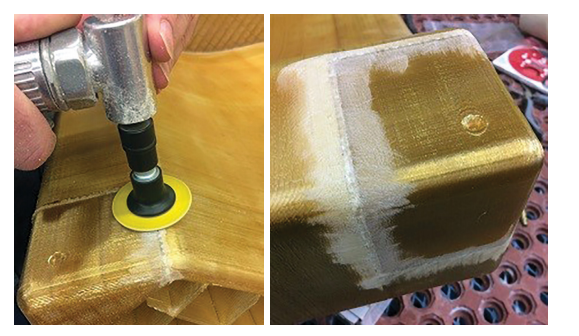

第11步:将复合材料工具放入烤箱中,在200°F(93°C)下烘烤2-3小时,或直到环氧树脂完全固化。

第12步:将零件从烤箱中取出,让其完全冷却至室温。重复步骤8-11,直到图层线条和台阶完全用环氧树脂填充。在正常情况下,这需要2到3层涂层。

第13步:DA或用220320号砂纸手工打磨所有环氧树脂涂层表面。现在用手润湿沙子,润湿400和600砂砾砂纸。遵循此程序将获得32µin(0.8µm)或更低的*Ra值,这取决于修整器。

*Ra计算为表面测量的微观峰和谷的粗糙度平均值。行业模具的标准Ra在32至64µin(0.8至1.6µm)之间。

附录E——建造准备检查表

准备

o根据固化温度要求选择的材料(几乎所有叠层都建议使用ULTEM 1010树脂

工具应用。)

o验证预期的固化压力和真空装袋方法——考虑工具类型和构建结构

o确定了建造方向(以尽量减少材料使用、建造时间,并在重要时减少台阶)

o设计中考虑的CTE影响

o确定打磨和密封方法及材料

o通常理解所需的工具寿命(零件的寿命为10秒对100秒)

设计

o删除装饰线条和非必要功能

o确定所需的构建风格(shell、稀疏、混合)

o包含在任何悬垂部分或内部特征中的自支撑角度

o所有尖角和边缘均为圆形(尤其是信封装袋)

o应用的CTE比例因子(适当时)

o为最终复合材料零件设计的相应修剪工具

o对于大型工具,建立分割和连接方法,并结合所需特征

Insight 处理

o选择的材料、切片高度和焊道宽度

o工具方向正确

o刀具切片

o生成的支持

o生成的工具路径

o增加稳定墙和/或锚固销(如有必要)

o接缝从铺层表面移开

后期处理

o工具打磨和密封(根据需要)

o选择固化温度兼容的工具密封材料

o准备好工具连接程序(如果有多个零件)

o选择脱模剂-建议使用水基脱模剂

延伸阅读:

扫二维码用手机看

最新消息

ZEISS 三维扫描仪 | 3D打印 普立得科技

普立得科技成立于2004年,专注于工业级3D打印机与三维扫描,同时我们也是ZEISS GOM代理商,并提供3D打印及扫描的代工整合服务,特此加值整合相关软体,包含拓扑优化设计 、医疗影像分析、逆向工程 、3D检测等,期望推进积层制造的使用习惯为生产带来更多价值。

微信公众号

视频号

哔哩哔哩

您有什么疑问,或想咨询我们的产品与服务,请留下信息,我们会及时与您联系!

© 2021 普立得科技有限公司 All Rights Reserved 粤ICP备19059200号

2824374151

2824374151

info@3dpt.cn

info@3dpt.cn

0755-82953613

0755-82953613