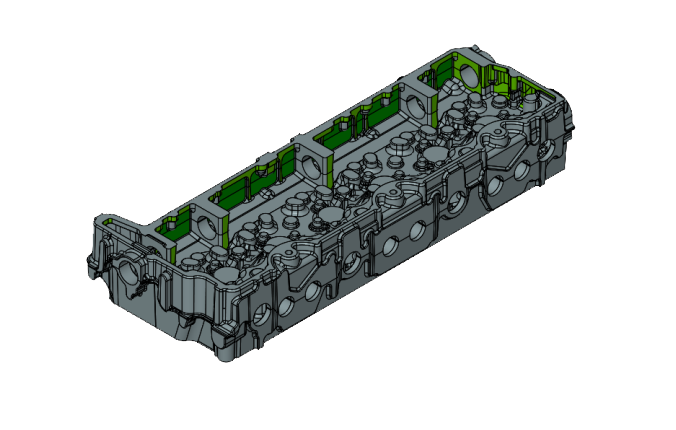

康明斯NS6天然气缸盖3D打印+铸造研发项目

发布时间:2023/03/13

发布时间:2023/03/13

- 访问量:

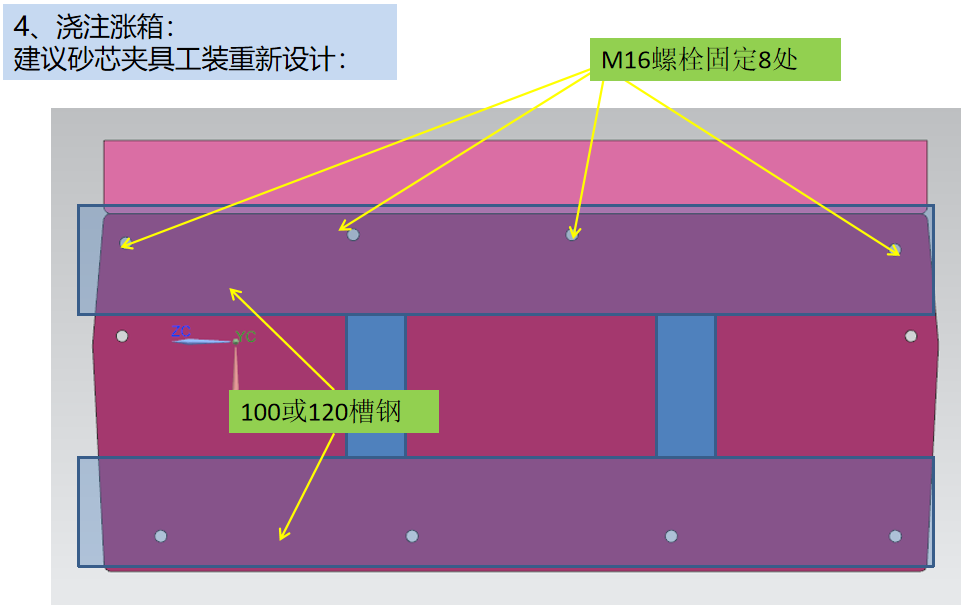

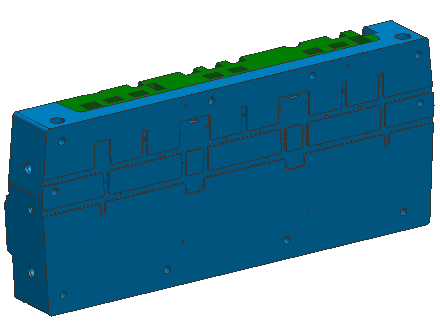

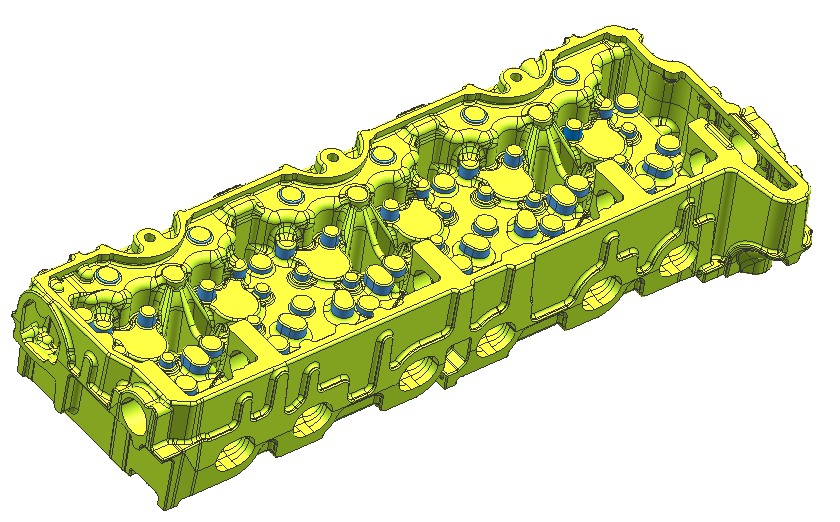

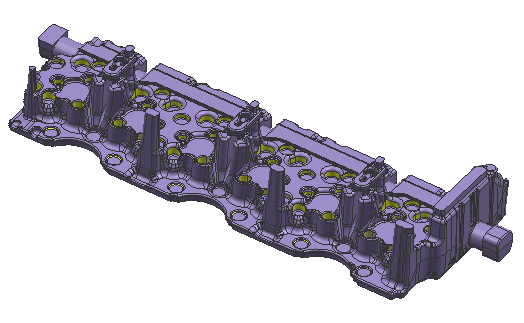

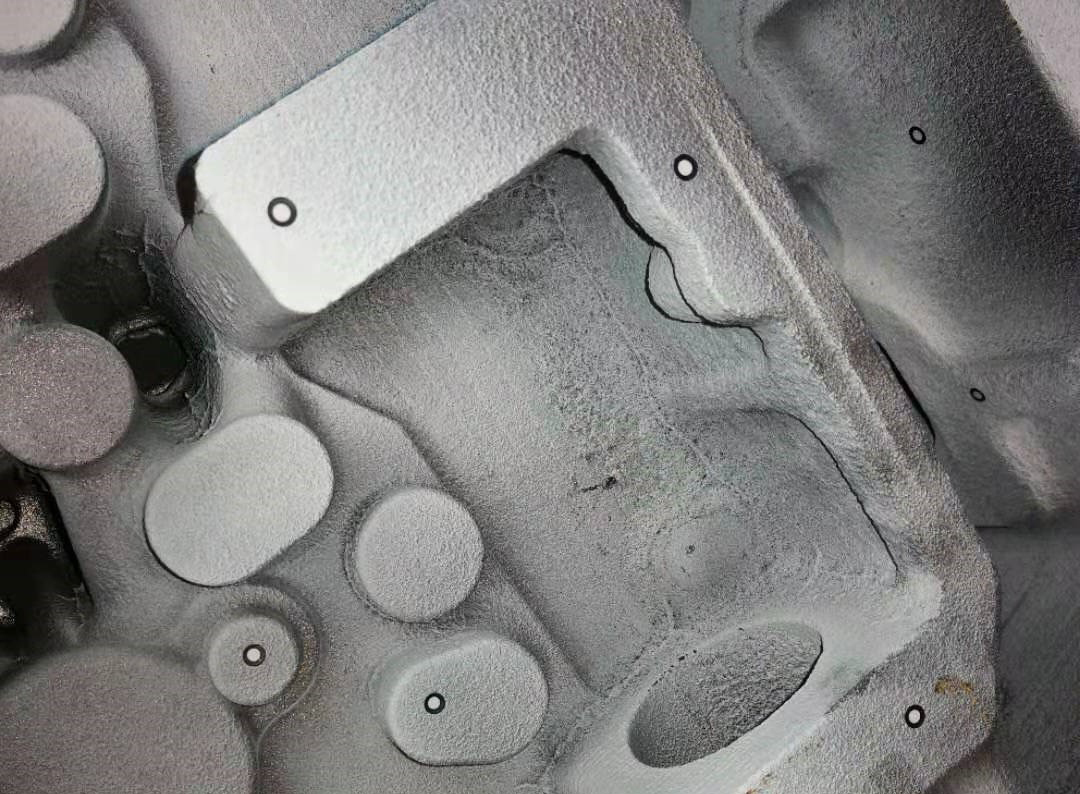

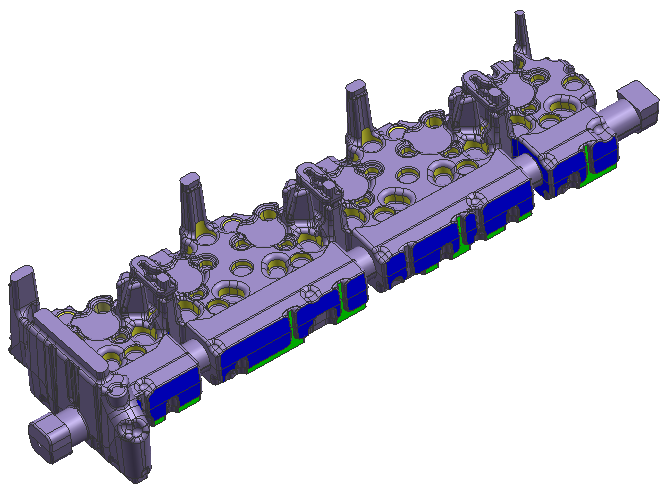

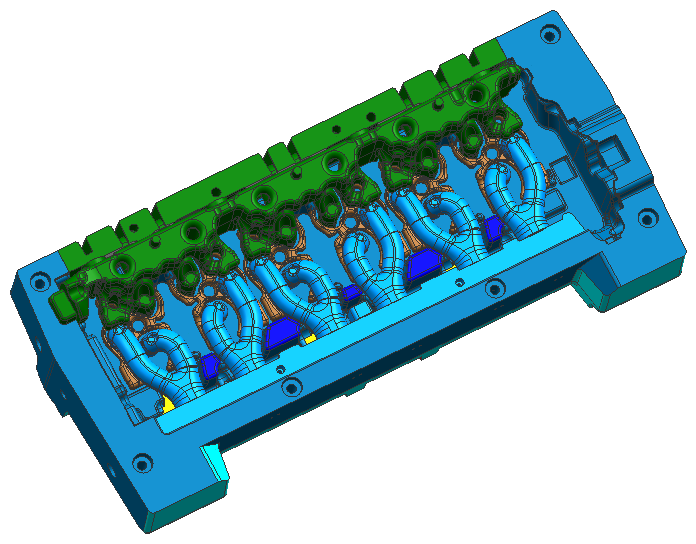

【概要描述】 项目概述:此项目与河北北汽福田汽车零部件有限公司合作,共同对康明斯装机实验用的NS6天然气缸盖铸件进行开发,材质为高强度HT250,采用3D打印砂型+铸造+三维扫描检测的工艺路线,实现在不开模具的情况下针对快速样件毛坯进行制作,康硕集团主要承担工艺设计、砂型3D打印、砂型模具设计制作、三维扫描结果分析、数模调整等研发任务,经过前后共计五轮的浇注试制,解决了铸件气孔、尺寸、砂眼、断芯、铸件脉纹和粘砂等一系列铸造缺陷,为客户提供了合格的快速样件产品。

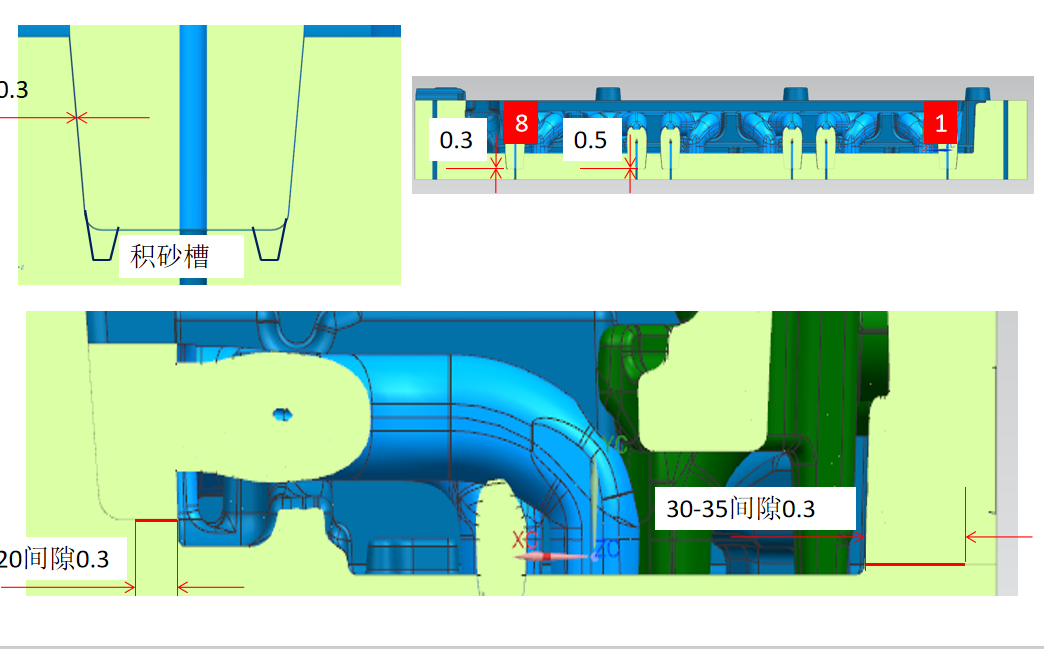

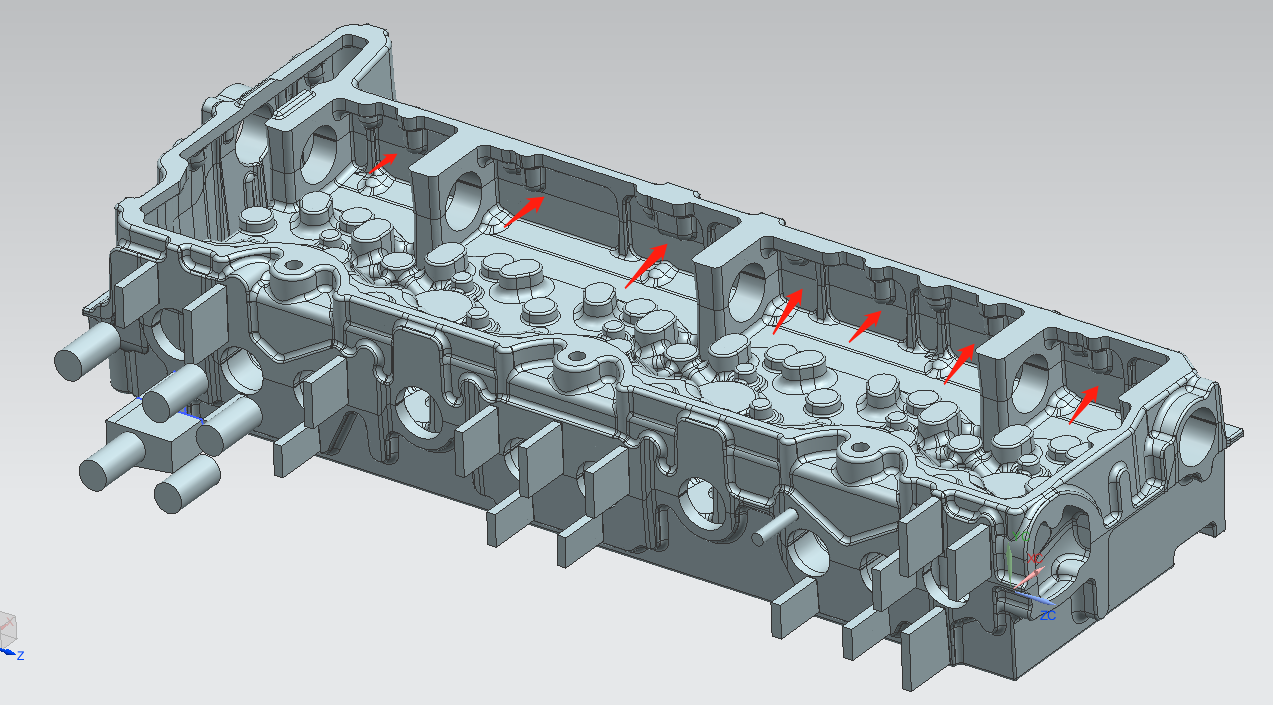

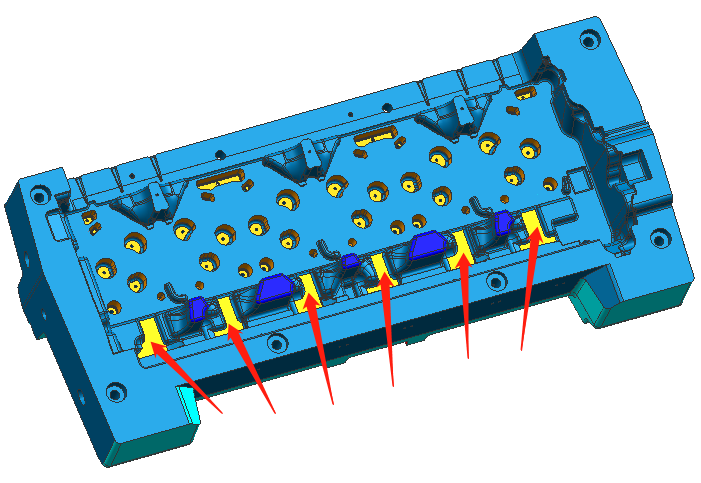

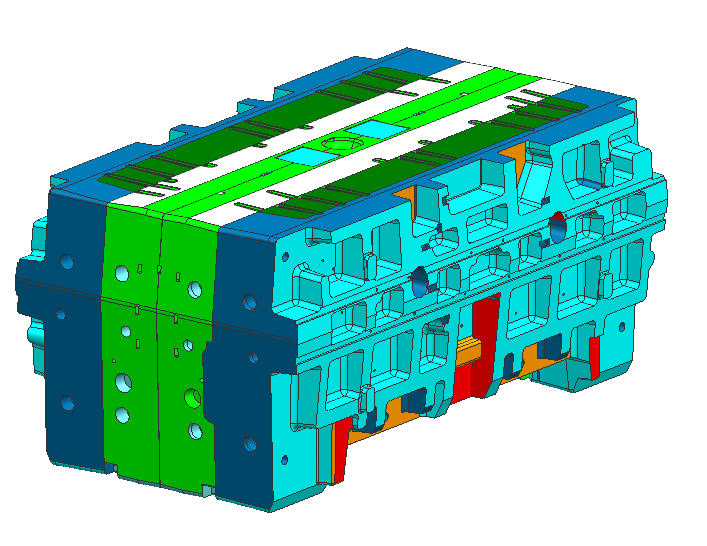

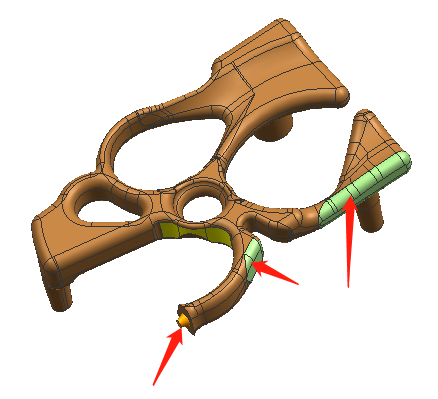

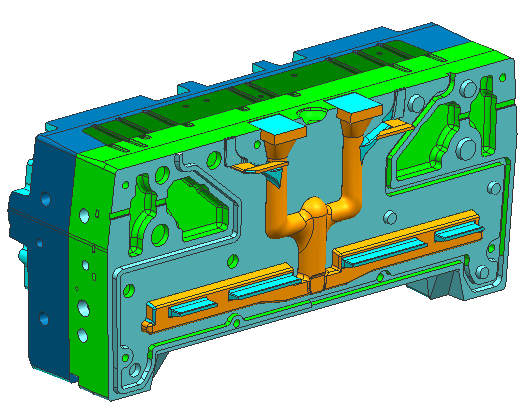

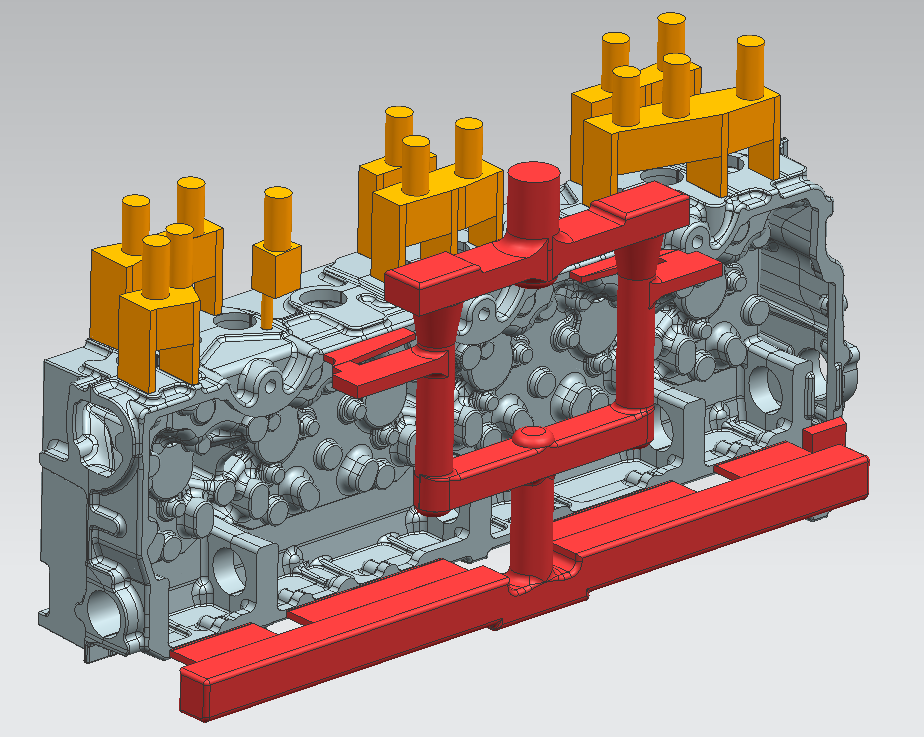

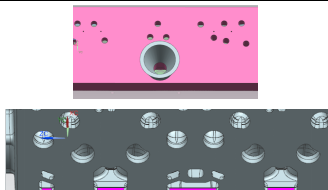

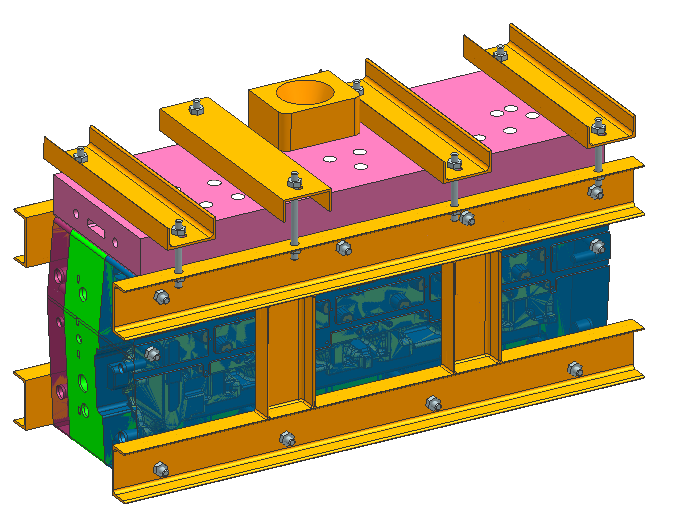

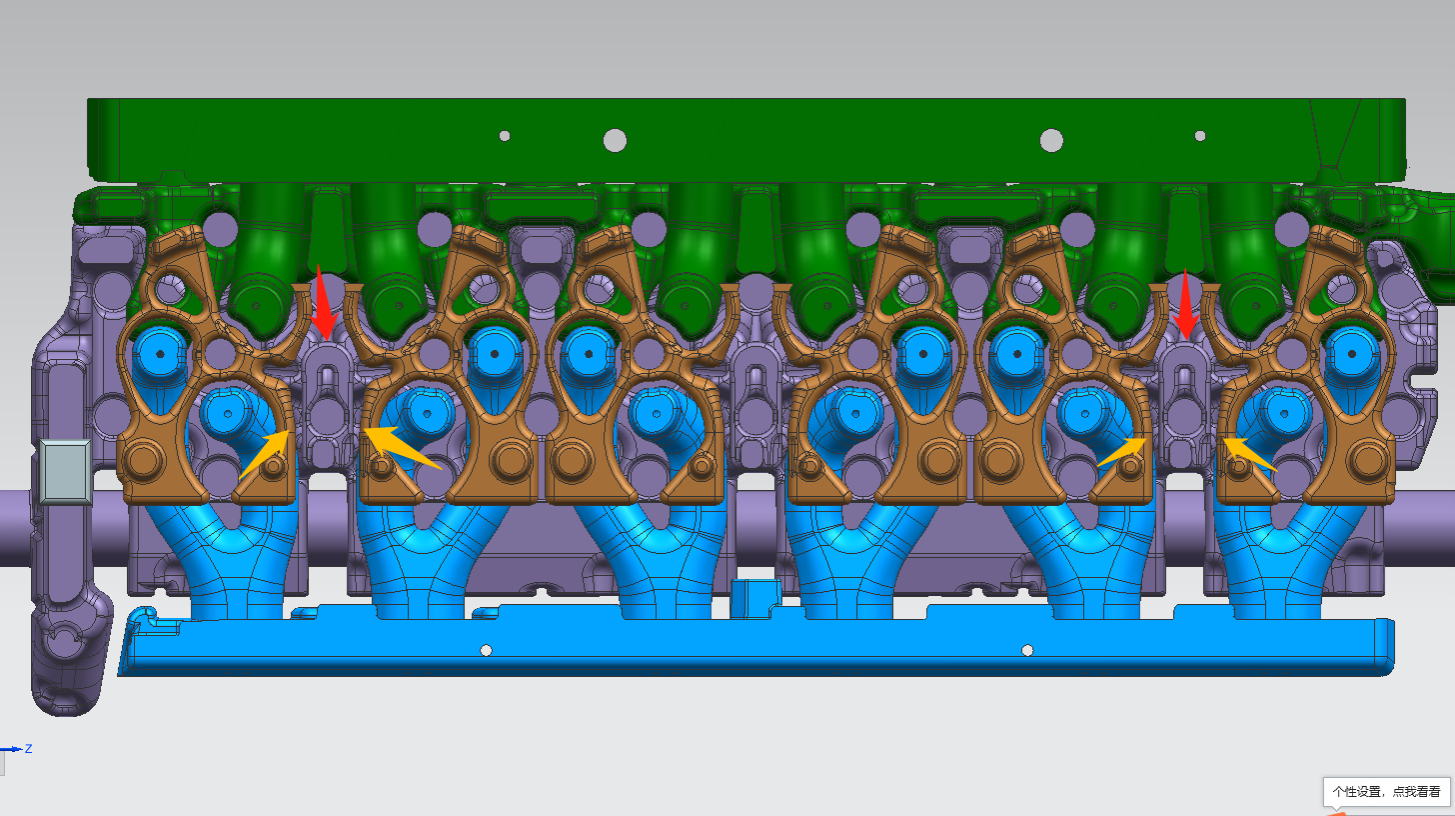

第一轮浇注-设计三维

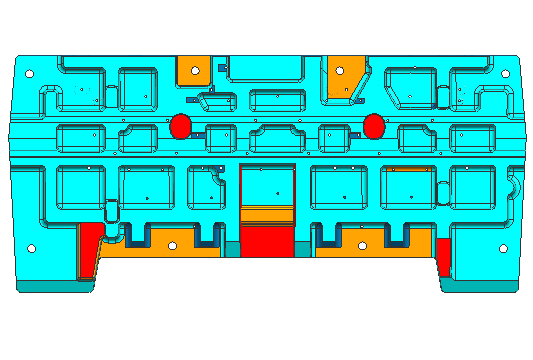

工艺

左砂型

右砂型

组型:收缩率整体1%

2、现场图片

组芯吊装

砂型烘烤: 砂型整体165℃烘烤2H

浇注现场:邓州浇注、浇注温度1450℃浇注时间:64s

开箱:一次成型

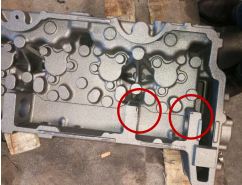

3、出现的问题

气孔

气孔

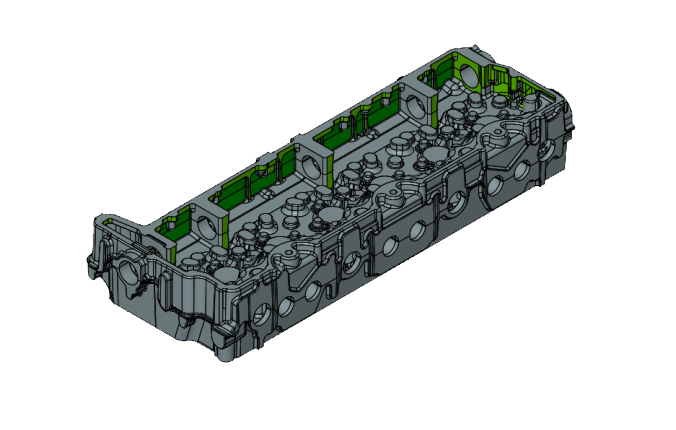

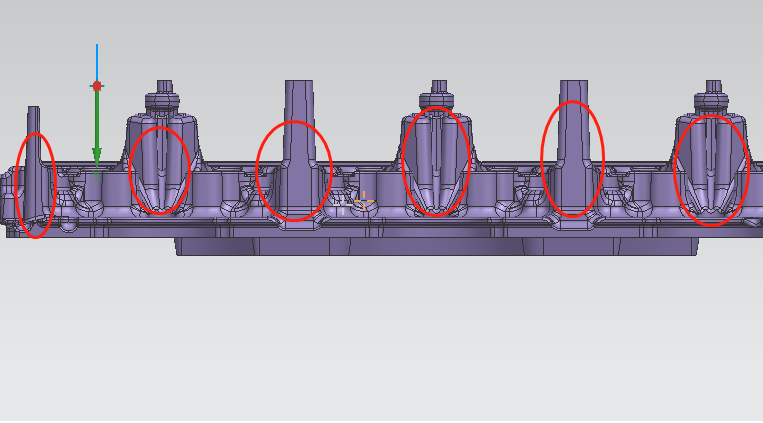

内腔、外形尺寸偏差

调整方案

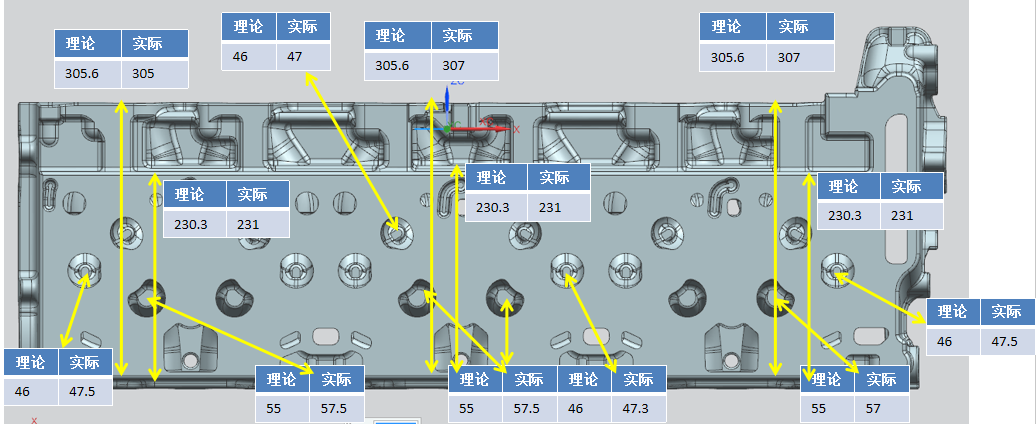

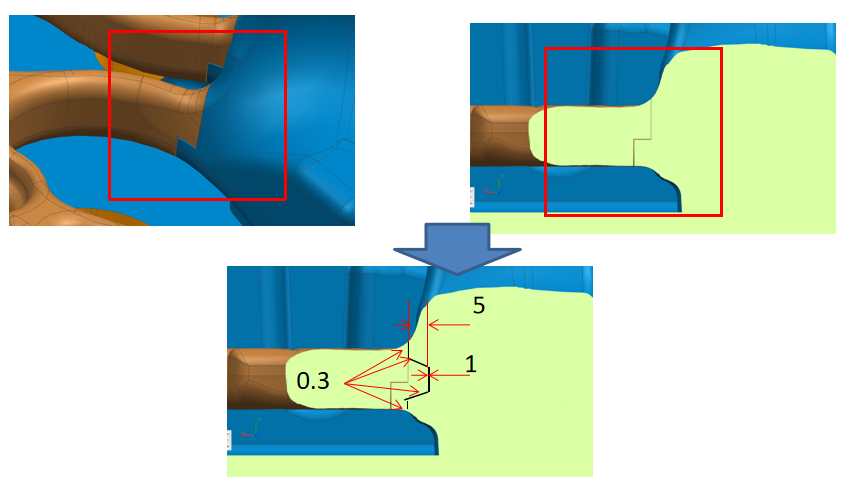

(1)增加芯头积砂槽、增加砂芯部分位置间隙

(2)增加浇口杯设计、紫色面补正1mm

(3)锁紧工装、定位孔

(4)砂型外增加侧排气通道

(5)螺栓台出直径向外补正0.5mm

(6)外形缩放不变,砂芯缩放0.6%

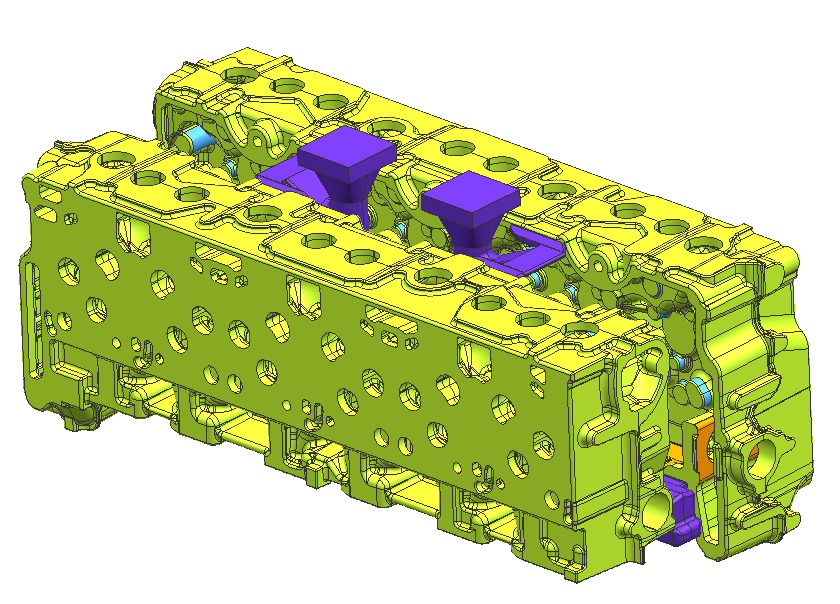

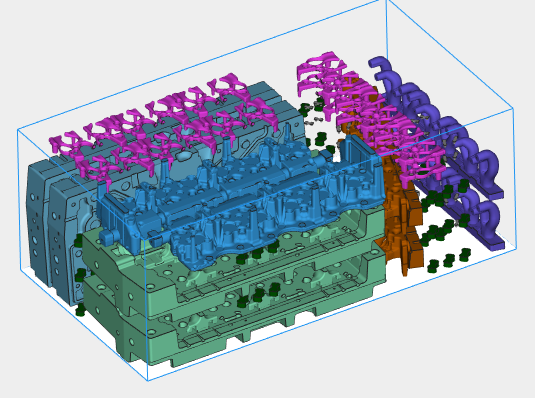

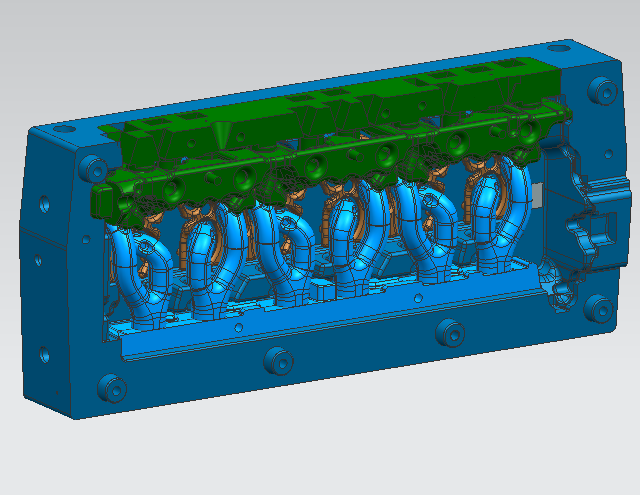

第二轮浇注-设计三维

工艺

左砂型:重新做了排气

右砂型

组型:收缩率:外型1%,芯子0.6%

2、现场图片

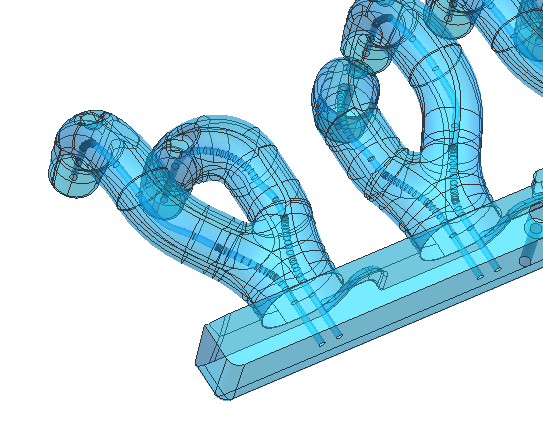

3D打印砂型砂芯

浇注现场:承德浇注、浇注温度1432℃浇注时间:51s

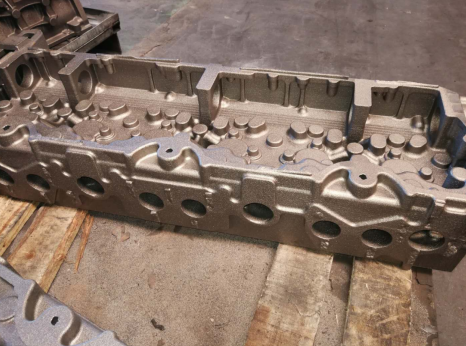

毛坯成型

抛丸后产品

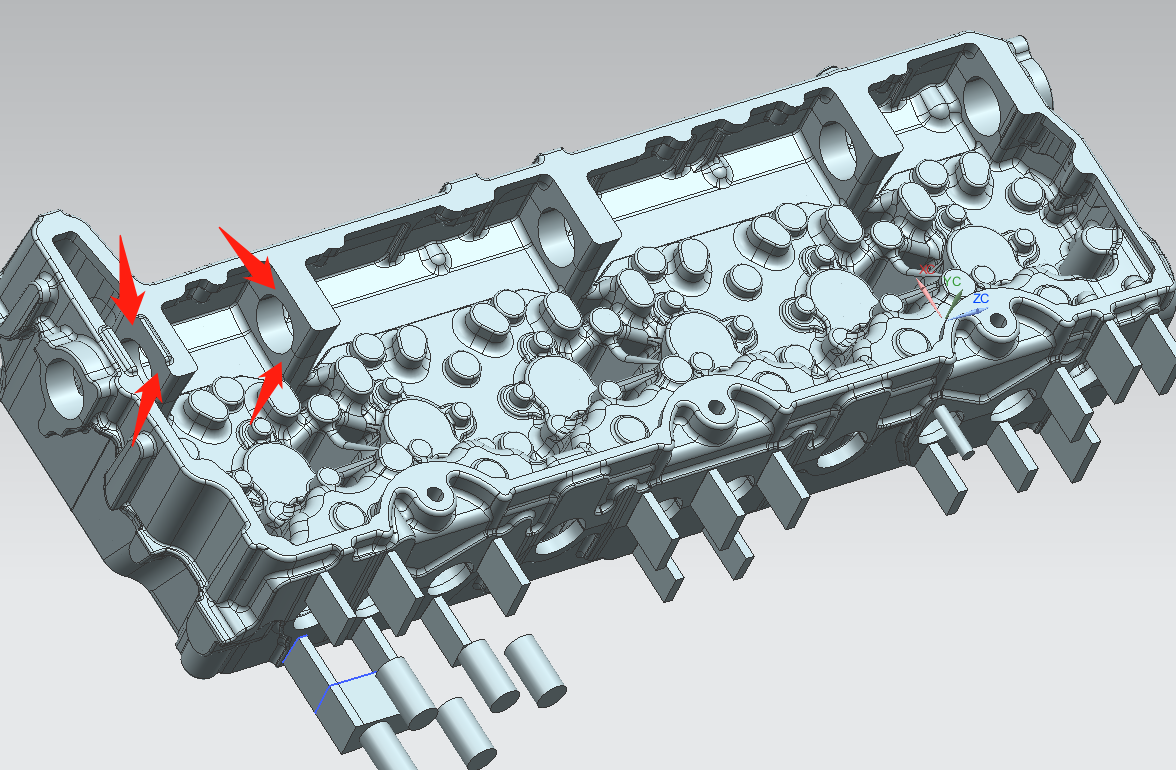

3、出现的问题

缺料

气孔

局部结构壁厚太薄

4、调整方案

(1)外形按照北汽福田现场模具架制作

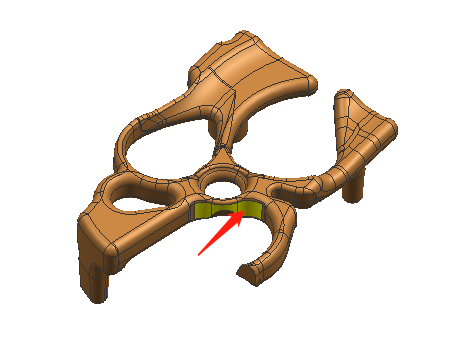

(2)红色箭头处,圆弧向内收缩2mm

(3)箭头处开排气通孔,直径8mm,砂芯增加排气

(4)上下两图,红色箭头处向外补正1mm

(5)红色方框内基准面向砂芯方向补正1mm

(6)箭头所指平面,向砂芯方向补正1mm

(7)芯头内部增加排气孔

(8)毛坯外部收缩比为1%,内部收缩比为0.8%

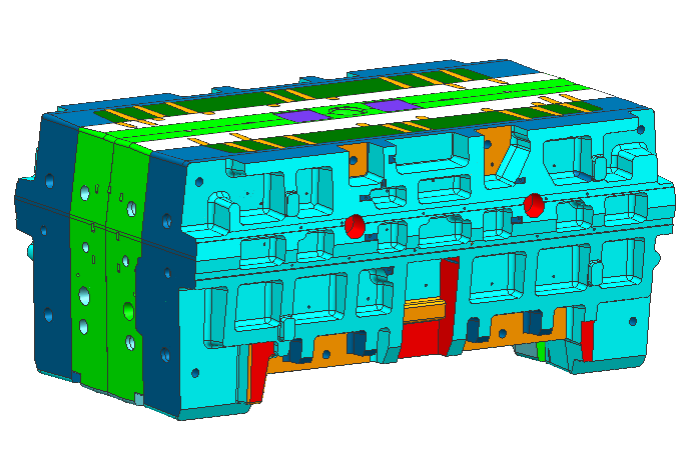

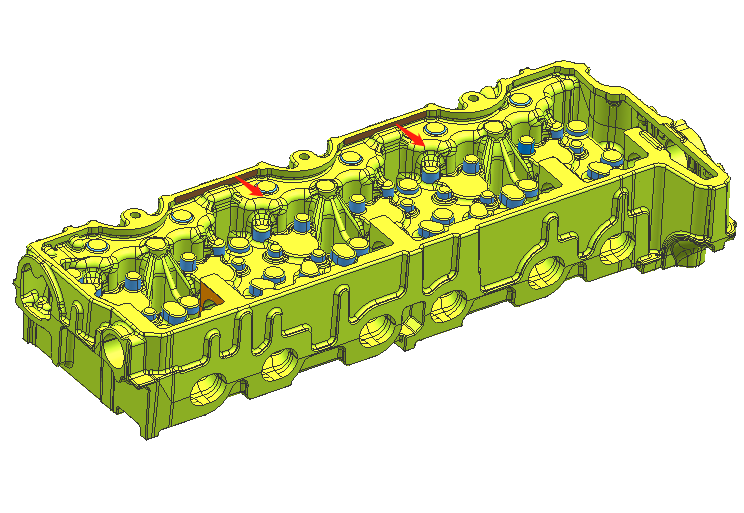

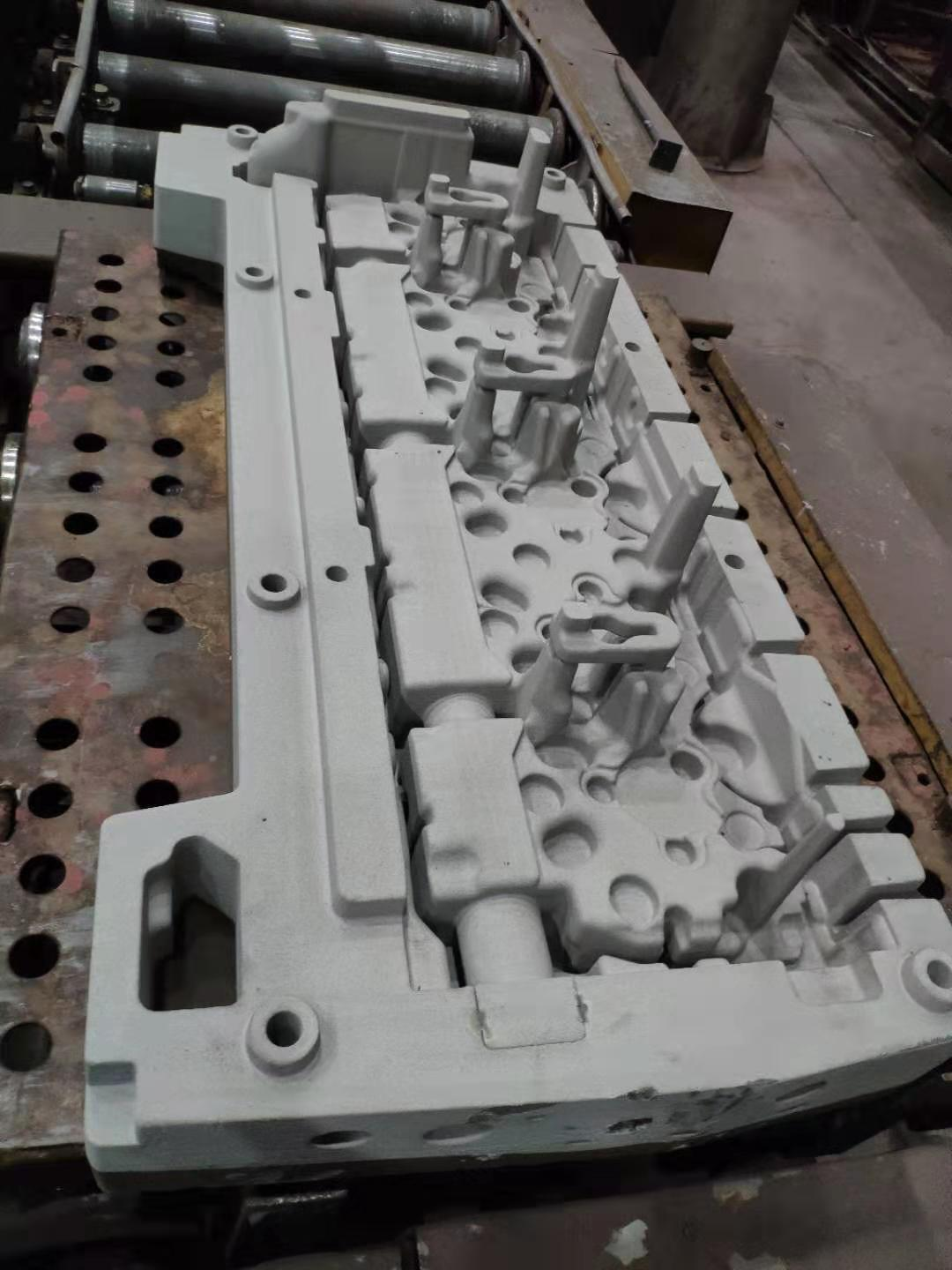

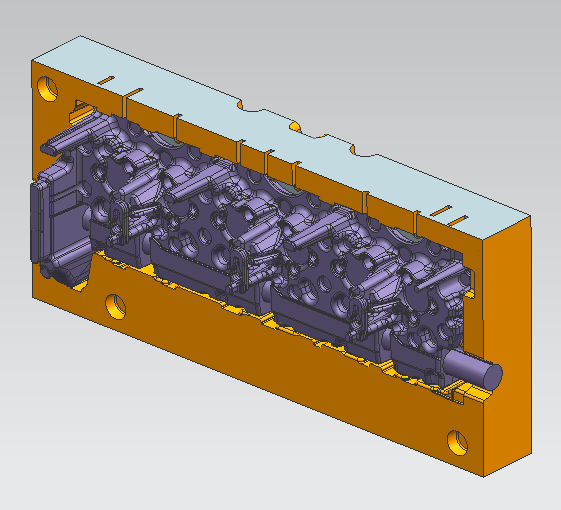

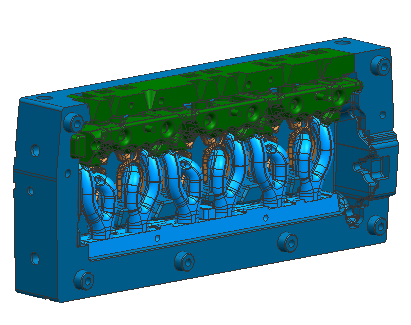

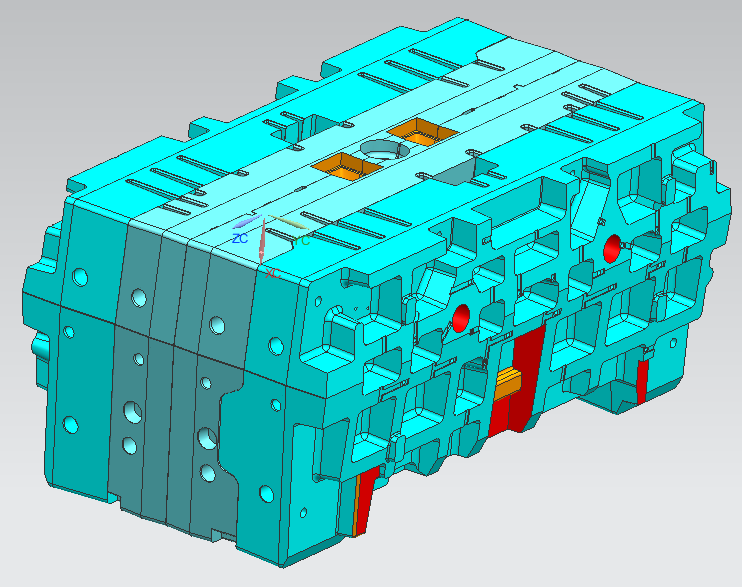

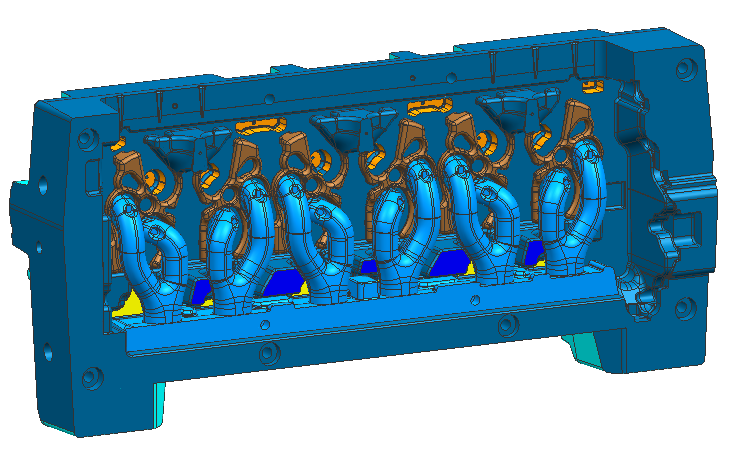

第三轮浇注-设计三维

工艺

左砂型

右砂型

组型:收缩率:外型1%,芯子0.8%

2、现场图片

3D打印砂型砂芯

跟随静压造型生产线浇注

随生产线浇注:浇注温度控制1420℃

抛丸后产品

3、出现的问题

飞边

脉纹

砂眼、断芯、局部结构壁厚较薄

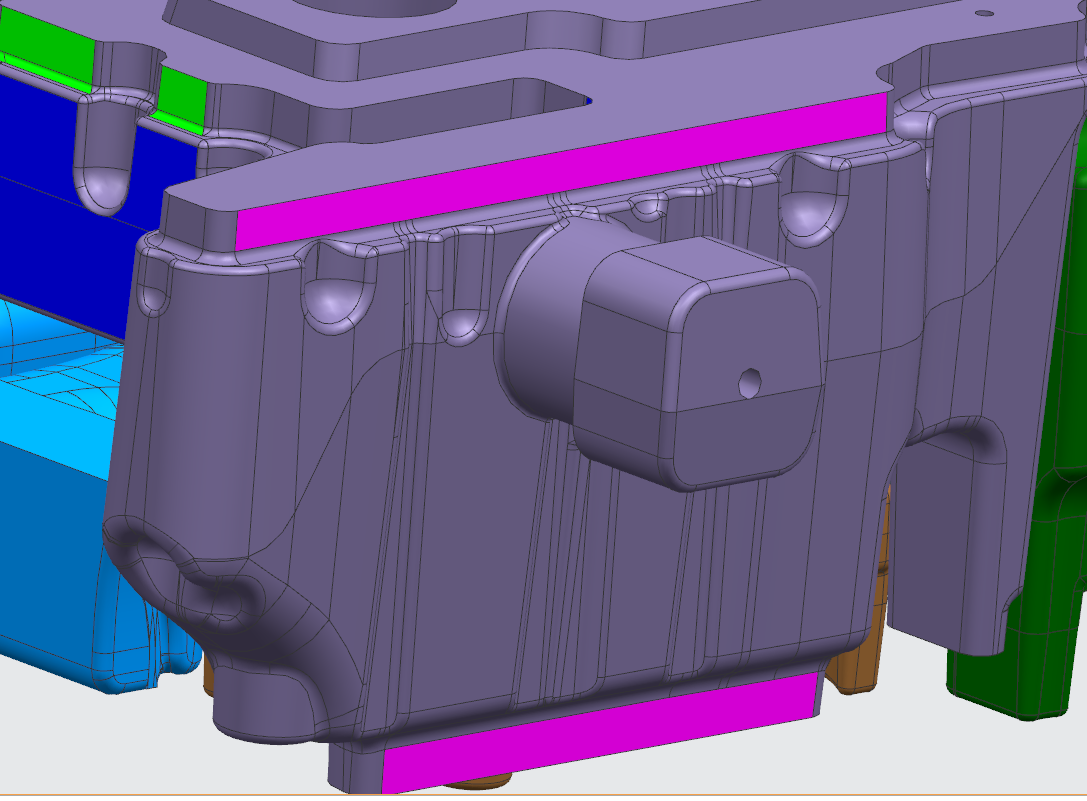

4、调整方案

(1)背部机械手抓孔修改

(2)黄色面下调0.8mm,紫色面修复圆角

(3)油道芯黄色面砂型向内1mm,解决壁薄问题

(4)铸件密封线部分向内偏置1mm

(5)圆角修复

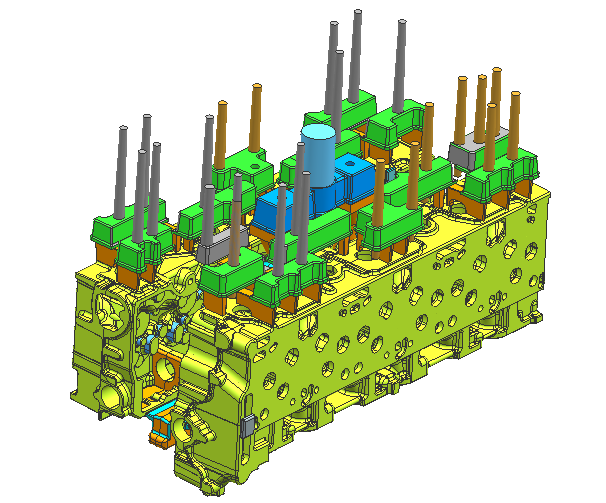

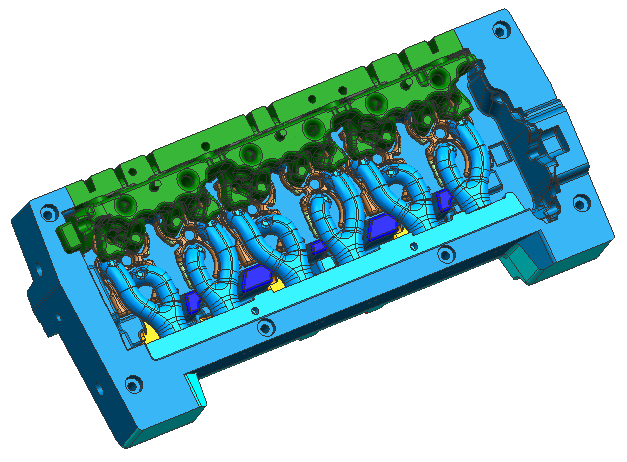

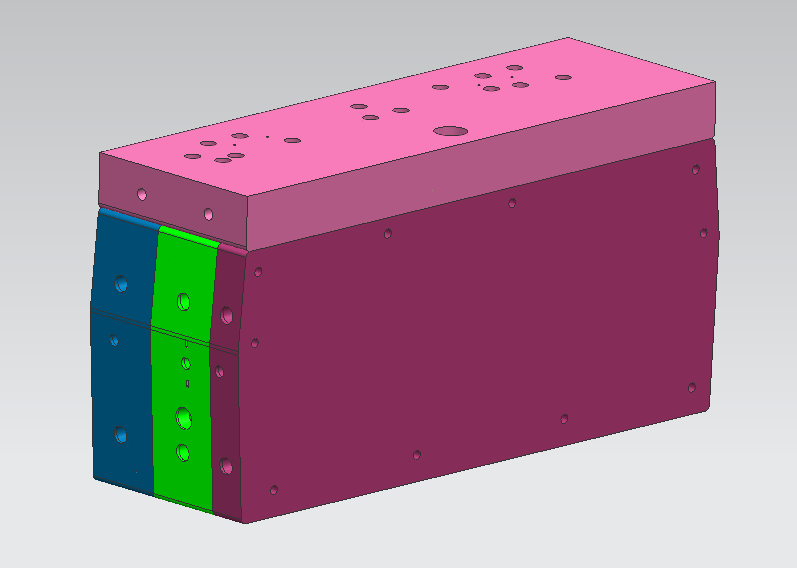

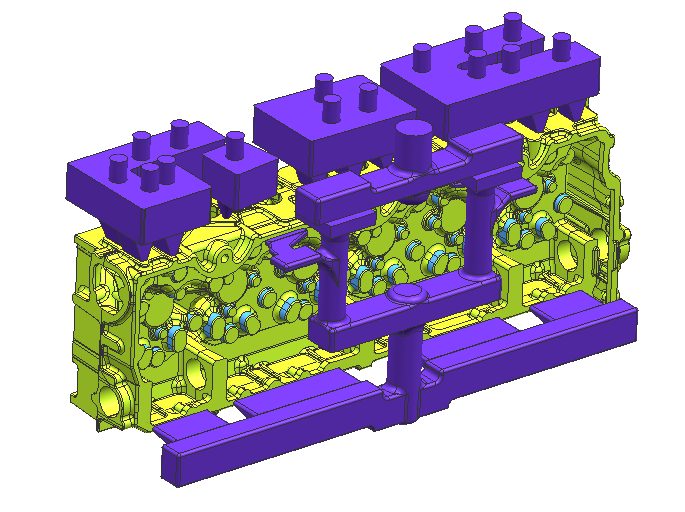

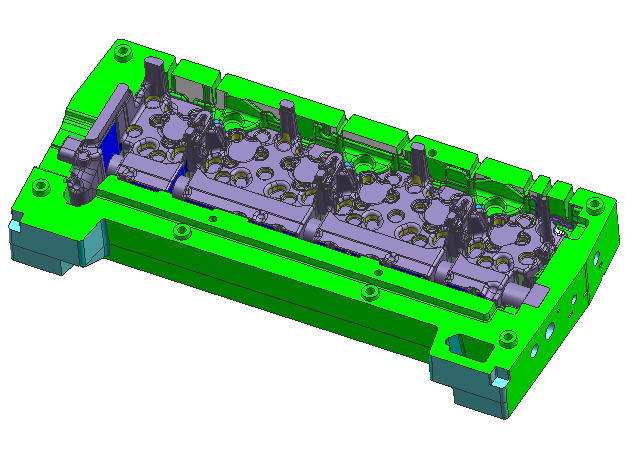

第四轮浇注-设计三维

工艺

左砂型:

右砂型

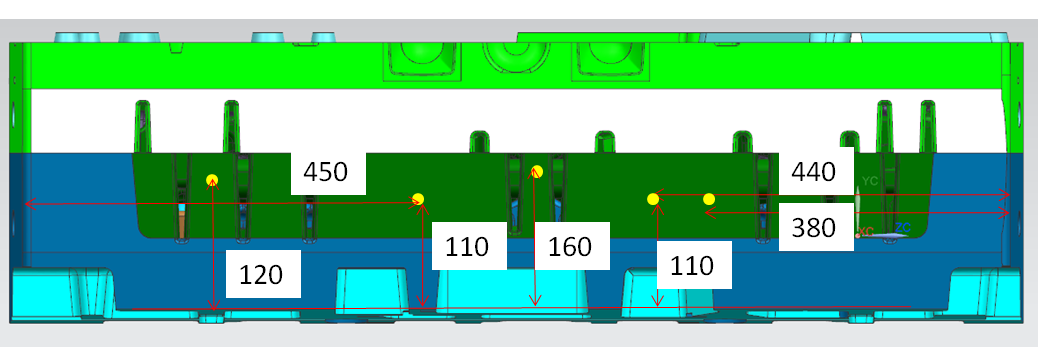

组型:收缩率:外型1%,芯子0.8%

2、浇注现场

砂型开箱

砂型清理

型芯组装

型芯组装

组型现场

铸件毛坯

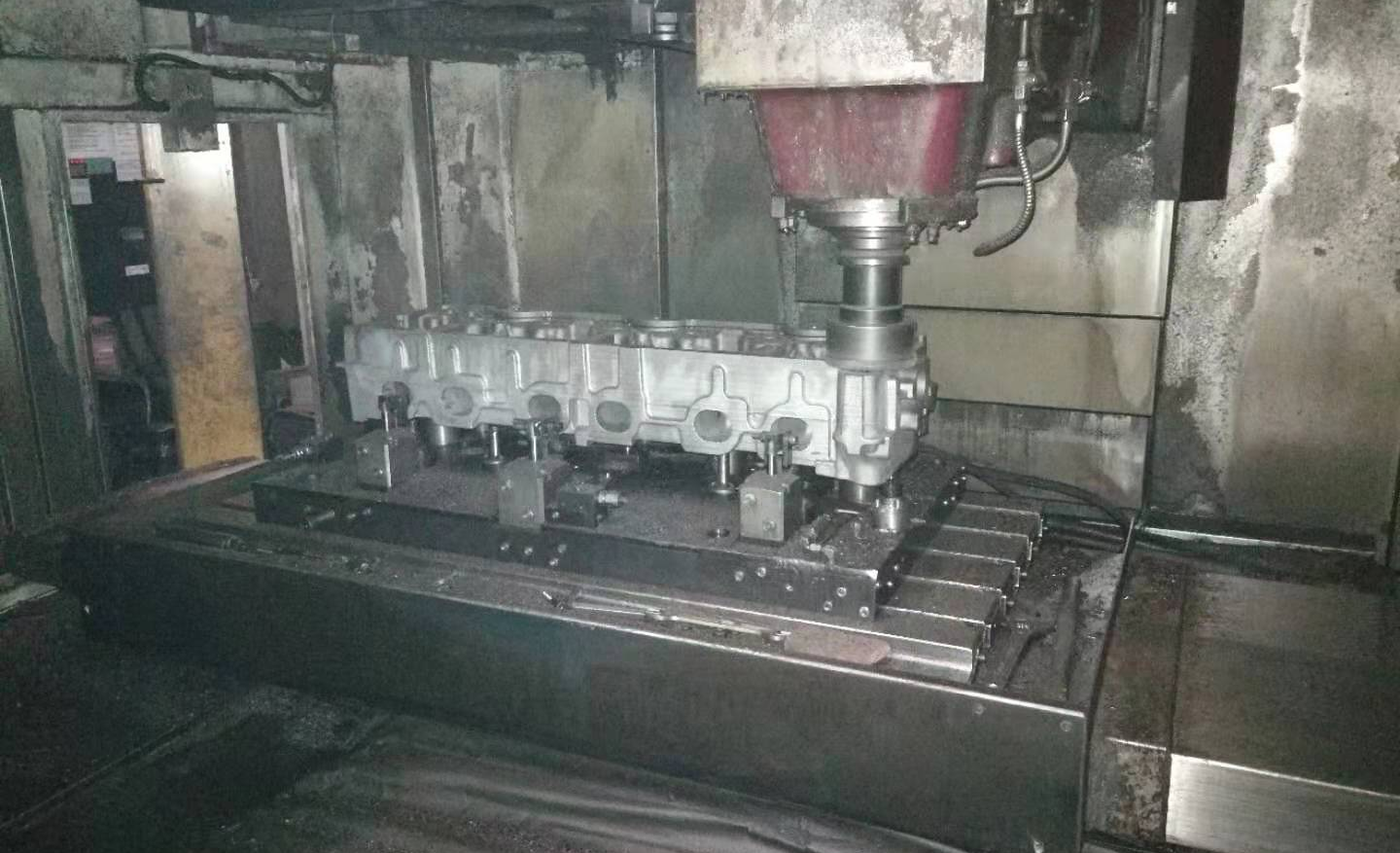

机加工

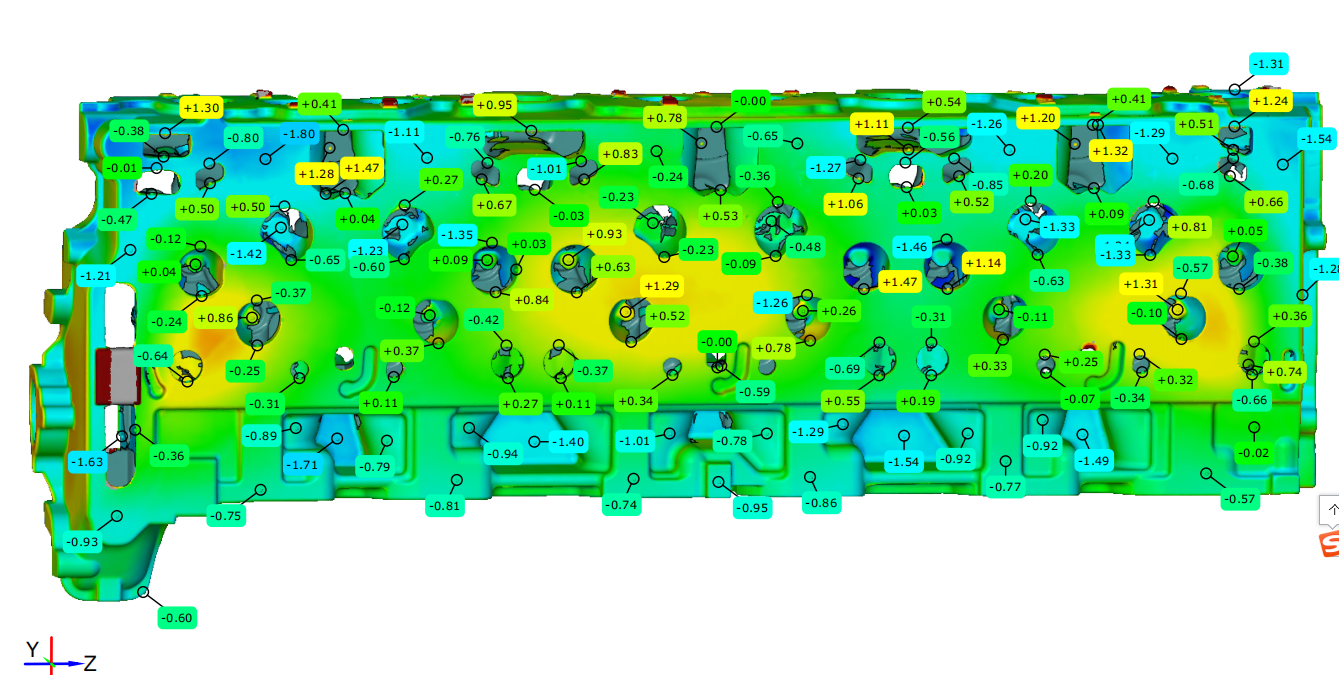

尺寸检测

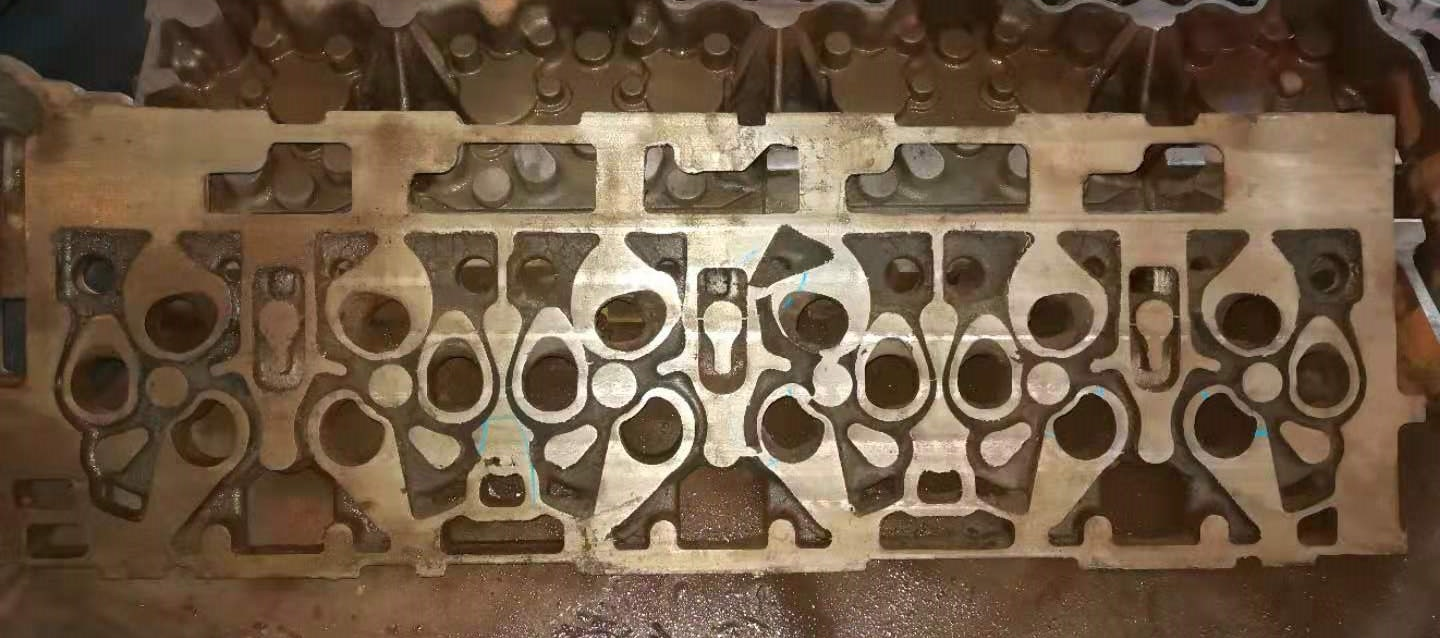

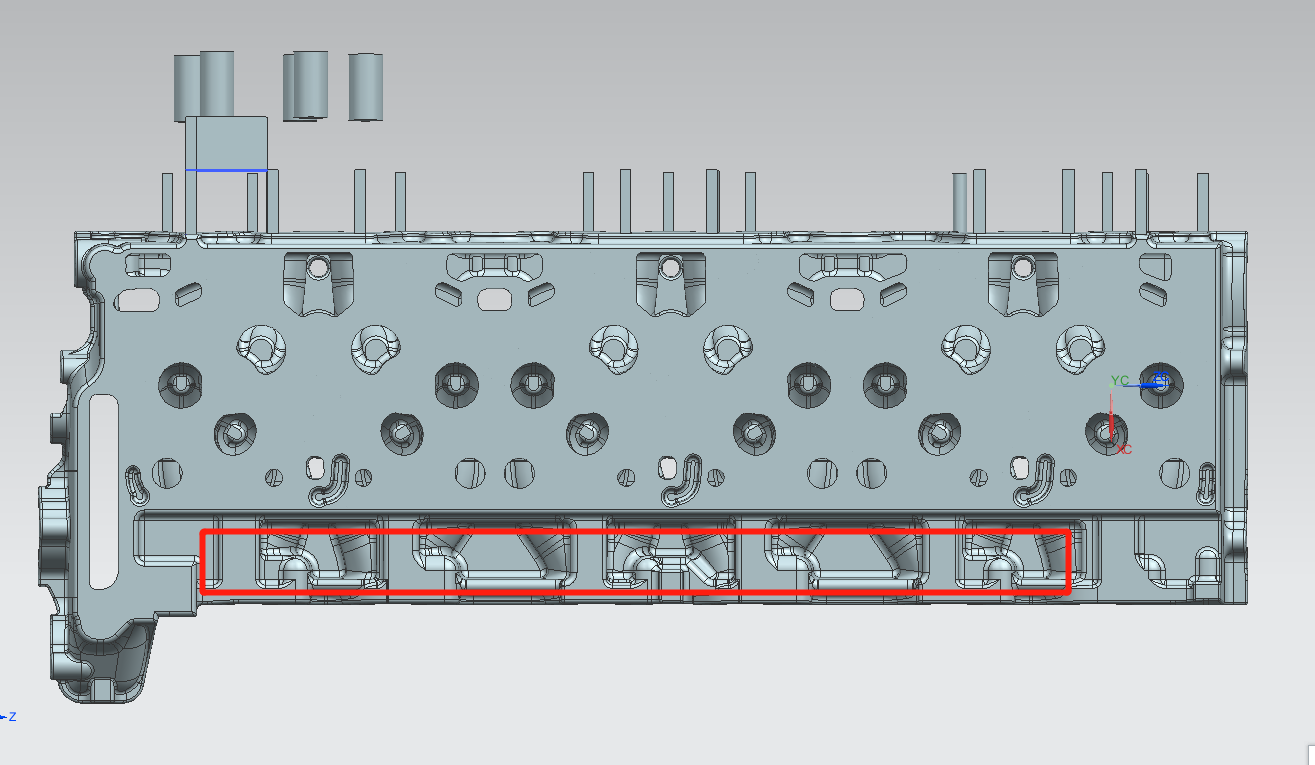

出现的问题

粘砂

脉纹

气道内部脉纹

调整方案:

(1)砂型整体浸涂涂料

(2)定位孔偏移

(3)更改芯头连接方式

(4)按画白线加大了部分轮廓

(5)图中砂芯粉色面去材料,1毫米

(6)图中上水套芯橙色标记位置砂芯去材料1毫米

(7)水套芯标记位置按标记尺寸去材料

(8)排气管优化

(9)按图示黄色圆点位置打孔

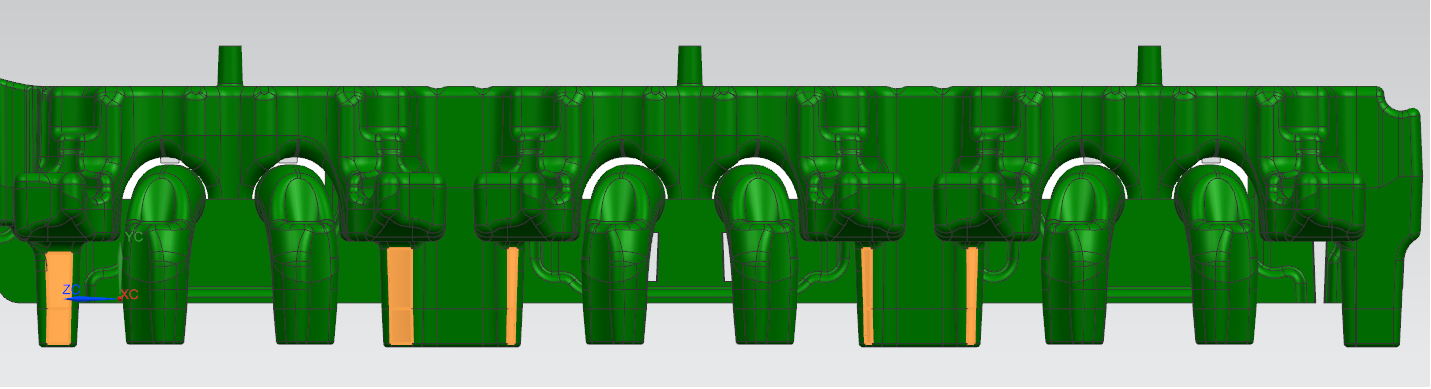

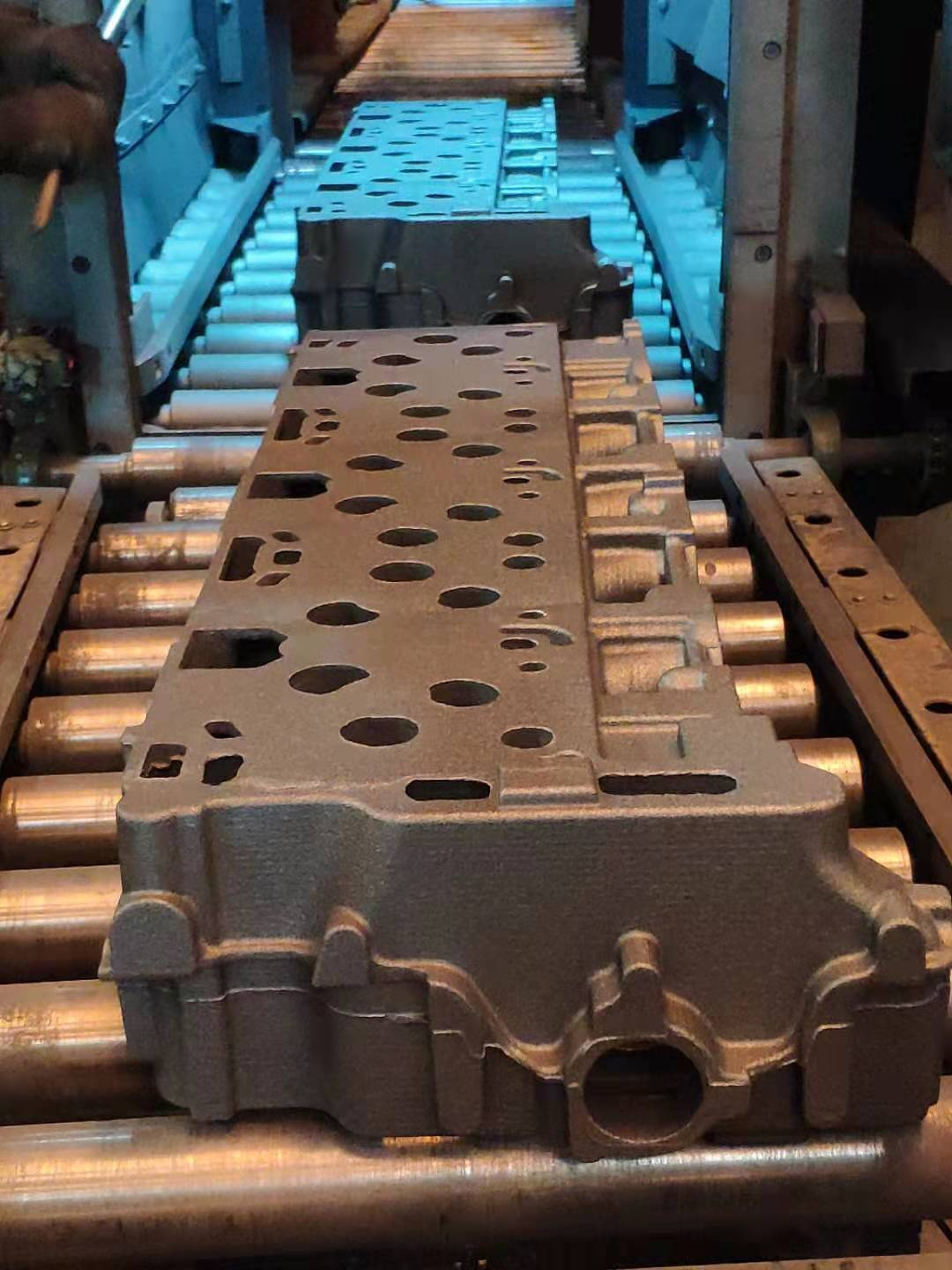

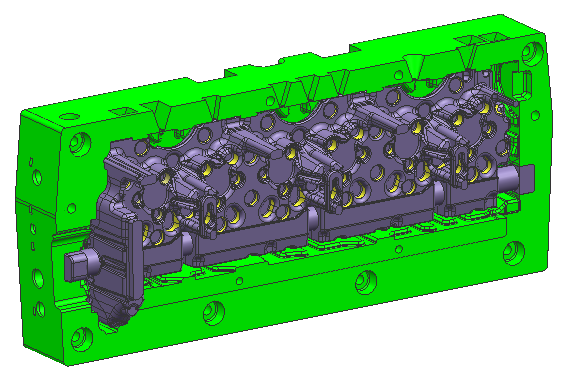

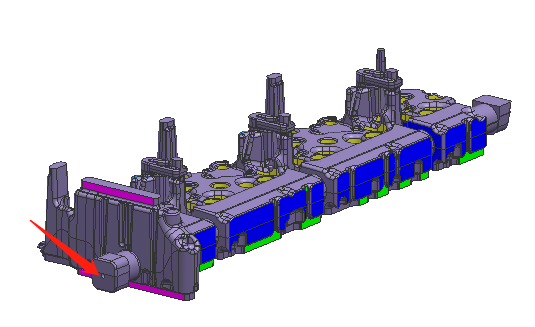

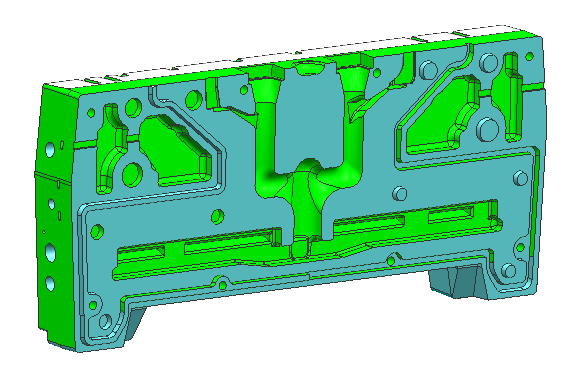

第五轮浇注-设计三维

左砂型

右砂型

组型:二分之一砂型左右对称

砂型打印排箱

2、现场图片

型芯组装浸涂

型芯组装浸涂

型芯组装

组型现场:跟随静压线自动浇注温度控制1415℃

铸件毛坯

铸件毛坯

毛坯经过康明斯指定单位精加工后,铸件未发现内部缺陷,经三坐标检测后结果显示平面度、平行度、轮廓度、圆柱度、垂直度、位置度、角度等均符合加工图纸要求,判定产品为合格品,于2019年8月15日上机进行各项指标测试。

康明斯NS6天然气缸盖3D打印+铸造研发项目

【概要描述】 项目概述:此项目与河北北汽福田汽车零部件有限公司合作,共同对康明斯装机实验用的NS6天然气缸盖铸件进行开发,材质为高强度HT250,采用3D打印砂型+铸造+三维扫描检测的工艺路线,实现在不开模具的情况下针对快速样件毛坯进行制作,康硕集团主要承担工艺设计、砂型3D打印、砂型模具设计制作、三维扫描结果分析、数模调整等研发任务,经过前后共计五轮的浇注试制,解决了铸件气孔、尺寸、砂眼、断芯、铸件脉纹和粘砂等一系列铸造缺陷,为客户提供了合格的快速样件产品。

第一轮浇注-设计三维

工艺

左砂型

右砂型

组型:收缩率整体1%

2、现场图片

组芯吊装

砂型烘烤: 砂型整体165℃烘烤2H

浇注现场:邓州浇注、浇注温度1450℃浇注时间:64s

开箱:一次成型

3、出现的问题

气孔

气孔

内腔、外形尺寸偏差

调整方案

(1)增加芯头积砂槽、增加砂芯部分位置间隙

(2)增加浇口杯设计、紫色面补正1mm

(3)锁紧工装、定位孔

(4)砂型外增加侧排气通道

(5)螺栓台出直径向外补正0.5mm

(6)外形缩放不变,砂芯缩放0.6%

第二轮浇注-设计三维

工艺

左砂型:重新做了排气

右砂型

组型:收缩率:外型1%,芯子0.6%

2、现场图片

3D打印砂型砂芯

浇注现场:承德浇注、浇注温度1432℃浇注时间:51s

毛坯成型

抛丸后产品

3、出现的问题

缺料

气孔

局部结构壁厚太薄

4、调整方案

(1)外形按照北汽福田现场模具架制作

(2)红色箭头处,圆弧向内收缩2mm

(3)箭头处开排气通孔,直径8mm,砂芯增加排气

(4)上下两图,红色箭头处向外补正1mm

(5)红色方框内基准面向砂芯方向补正1mm

(6)箭头所指平面,向砂芯方向补正1mm

(7)芯头内部增加排气孔

(8)毛坯外部收缩比为1%,内部收缩比为0.8%

第三轮浇注-设计三维

工艺

左砂型

右砂型

组型:收缩率:外型1%,芯子0.8%

2、现场图片

3D打印砂型砂芯

跟随静压造型生产线浇注

随生产线浇注:浇注温度控制1420℃

抛丸后产品

3、出现的问题

飞边

脉纹

砂眼、断芯、局部结构壁厚较薄

4、调整方案

(1)背部机械手抓孔修改

(2)黄色面下调0.8mm,紫色面修复圆角

(3)油道芯黄色面砂型向内1mm,解决壁薄问题

(4)铸件密封线部分向内偏置1mm

(5)圆角修复

第四轮浇注-设计三维

工艺

左砂型:

右砂型

组型:收缩率:外型1%,芯子0.8%

2、浇注现场

砂型开箱

砂型清理

型芯组装

型芯组装

组型现场

铸件毛坯

机加工

尺寸检测

出现的问题

粘砂

脉纹

气道内部脉纹

调整方案:

(1)砂型整体浸涂涂料

(2)定位孔偏移

(3)更改芯头连接方式

(4)按画白线加大了部分轮廓

(5)图中砂芯粉色面去材料,1毫米

(6)图中上水套芯橙色标记位置砂芯去材料1毫米

(7)水套芯标记位置按标记尺寸去材料

(8)排气管优化

(9)按图示黄色圆点位置打孔

第五轮浇注-设计三维

左砂型

右砂型

组型:二分之一砂型左右对称

砂型打印排箱

2、现场图片

型芯组装浸涂

型芯组装浸涂

型芯组装

组型现场:跟随静压线自动浇注温度控制1415℃

铸件毛坯

铸件毛坯

毛坯经过康明斯指定单位精加工后,铸件未发现内部缺陷,经三坐标检测后结果显示平面度、平行度、轮廓度、圆柱度、垂直度、位置度、角度等均符合加工图纸要求,判定产品为合格品,于2019年8月15日上机进行各项指标测试。

- 分类: 产业应用

- 发布时间:2023-03-13 16:06

- 访问量:

项目名称:康明斯NS6天然气缸盖3D打印+铸造研发项目

开始时间:2019年6月17日

结束时间:2019年7月31日

项目概述:此项目与河北北汽福田汽车零部件有限公司合作,共同对康明斯装机实验用的NS6天然气缸盖铸件进行开发,材质为高强度HT250,采用3D打印砂型+铸造+三维扫描检测的工艺路线,实现在不开模具的情况下针对快速样件毛坯进行制作,康硕集团主要承担工艺设计、砂型3D打印、砂型模具设计制作、三维扫描结果分析、数模调整等研发任务,经过前后共计五轮的浇注试制,解决了铸件气孔、尺寸、砂眼、断芯、铸件脉纹和粘砂等一系列铸造缺陷,为客户提供了合格的快速样件产品。

第一轮浇注-设计三维

|

工艺 |

左砂型 |

右砂型 |

组型:收缩率整体1% |

|

|

|

|

|

2、现场图片

|

组芯吊装 |

砂型烘烤: 砂型整体165℃烘烤2H |

|

|

|

|

浇注现场:邓州浇注、浇注温度1450℃浇注时间:64s |

开箱:一次成型 |

|

|

|

3、出现的问题

|

气孔 |

气孔 |

内腔、外形尺寸偏差 |

|

|

|

|

- 调整方案

|

(1)增加芯头积砂槽、增加砂芯部分位置间隙 |

(2)增加浇口杯设计、紫色面补正1mm |

(3)锁紧工装、定位孔 |

|

|

|

|

|

(4)砂型外增加侧排气通道 |

(5)螺栓台出直径向外补正0.5mm |

(6)外形缩放不变,砂芯缩放0.6% |

|

|

|

|

第二轮浇注-设计三维

|

工艺 |

左砂型:重新做了排气 |

右砂型 |

组型:收缩率:外型1%,芯子0.6% |

|

|

|

|

|

2、现场图片

|

3D打印砂型砂芯 |

浇注现场:承德浇注、浇注温度1432℃浇注时间:51s |

|

|

|

|

毛坯成型 |

抛丸后产品 |

|

|

|

3、出现的问题

|

缺料 |

气孔 |

局部结构壁厚太薄 |

|

|

|

|

4、调整方案

|

(1)外形按照北汽福田现场模具架制作 |

(2)红色箭头处,圆弧向内收缩2mm |

(3)箭头处开排气通孔,直径8mm,砂芯增加排气 |

|

|

|

|

|

(4)上下两图,红色箭头处向外补正1mm |

(5)红色方框内基准面向砂芯方向补正1mm |

(6)箭头所指平面,向砂芯方向补正1mm |

|

|

|

|

|

(7)芯头内部增加排气孔 |

(8)毛坯外部收缩比为1%,内部收缩比为0.8%

|

|

|

|

|

|

第三轮浇注-设计三维

|

工艺 |

左砂型 |

右砂型 |

组型:收缩率:外型1%,芯子0.8% |

|

|

|

|

|

2、现场图片

|

3D打印砂型砂芯 |

跟随静压造型生产线浇注 |

|

|

|

|

随生产线浇注:浇注温度控制1420℃ |

抛丸后产品 |

|

|

|

3、出现的问题

|

飞边 |

脉纹 |

砂眼、断芯、局部结构壁厚较薄 |

|

|

|

|

4、调整方案

|

(1)背部机械手抓孔修改 |

(2)黄色面下调0.8mm,紫色面修复圆角 |

(3)油道芯黄色面砂型向内1mm,解决壁薄问题 |

|

|

|

|

|

(4)铸件密封线部分向内偏置1mm |

(5)圆角修复

|

|

|

|

|

|

第四轮浇注-设计三维

|

工艺 |

左砂型: |

右砂型 |

组型:收缩率:外型1%,芯子0.8% |

|

|

|

|

|

2、浇注现场

|

砂型开箱 |

砂型清理 |

型芯组装 |

型芯组装 |

|

|

|

|

|

|

|

|

组型现场 |

铸件毛坯 |

|||

|

|

|

|||

|

机加工 |

尺寸检测 |

|||

|

|

|

|||

出现的问题

|

粘砂 |

脉纹 |

气道内部脉纹 |

|

|

|

|

调整方案:

|

(1)砂型整体浸涂涂料 |

(2)定位孔偏移 |

(3)更改芯头连接方式 |

|

|

|

|

|

(4)按画白线加大了部分轮廓 |

(5)图中砂芯粉色面去材料,1毫米 |

(6)图中上水套芯橙色标记位置砂芯去材料1毫米 |

|

|

|

|

|

(7)水套芯标记位置按标记尺寸去材料 |

(8)排气管优化 |

(9)按图示黄色圆点位置打孔 |

|

|

|

|

第五轮浇注-设计三维

|

左砂型 |

右砂型 |

组型:二分之一砂型左右对称 |

砂型打印排箱 |

|

|

|

|

|

2、现场图片

|

型芯组装浸涂 |

型芯组装浸涂 |

型芯组装 |

||

|

|

|

|

||

|

组型现场:跟随静压线自动浇注温度控制1415℃ |

铸件毛坯 |

铸件毛坯 |

||

|

|

|

|

||

毛坯经过康明斯指定单位精加工后,铸件未发现内部缺陷,经三坐标检测后结果显示平面度、平行度、轮廓度、圆柱度、垂直度、位置度、角度等均符合加工图纸要求,判定产品为合格品,于2019年8月15日上机进行各项指标测试。

源文来自:康硕集团快速样件案例

扫二维码用手机看

最新消息

ZEISS 三维扫描仪 | 3D打印 普立得科技

普立得科技成立于2004年,专注于工业级3D打印机与三维扫描,同时我们也是ZEISS GOM代理商,并提供3D打印及扫描的代工整合服务,特此加值整合相关软体,包含拓扑优化设计 、医疗影像分析、逆向工程 、3D检测等,期望推进积层制造的使用习惯为生产带来更多价值。

微信公众号

视频号

哔哩哔哩

您有什么疑问,或想咨询我们的产品与服务,请留下信息,我们会及时与您联系!

© 2021 普立得科技有限公司 All Rights Reserved 粤ICP备19059200号

2824374151

2824374151

info@3dpt.cn

info@3dpt.cn

0755-82953613

0755-82953613