低成本、高效率、灵活制造福特野马三角窗校准夹具

发布时间:2023/02/15

发布时间:2023/02/15

- 访问量:

【概要描述】 1903年,亨利·福特创立了福特汽车公司,总部设在美国密歇根州的迪尔伯恩,现已是全球知名的汽车制造商。福特野马系列自1964年开始投入生产,是福特公司生产最久的车型。

挑战

用于精准定位并安装福特野马的三角窗的夹具存在数个需要改进的问题。

昂贵

制造这种工具需经过耗时的数控加工和焊接过程。

低效

目前的工具设计限制了视线,增加了安装难度,外部的气动管路也增加了夹具的占用空间。

笨重

整个金属夹具里有空气管路和定位装置,因此非常笨重,不符合人体工程学,难以使用。

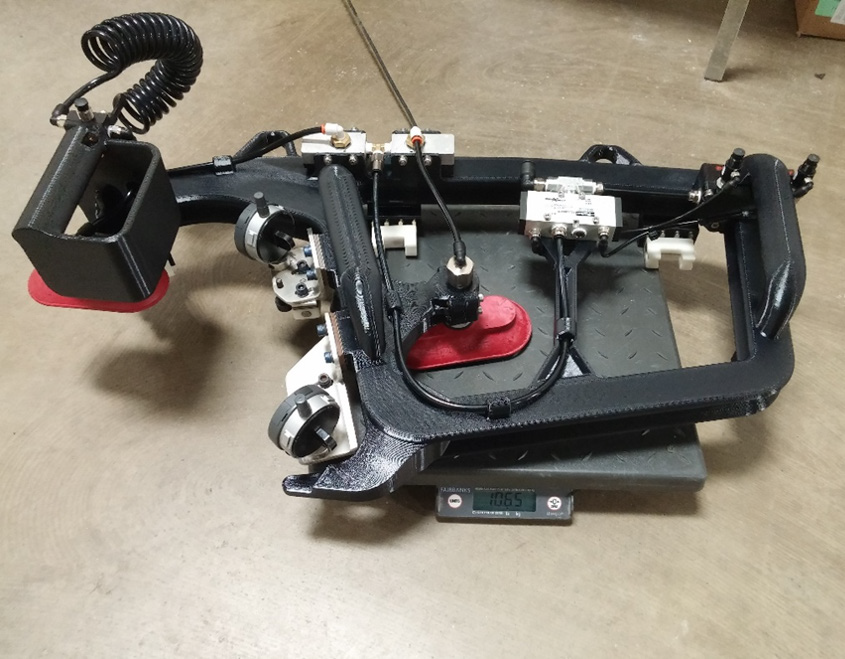

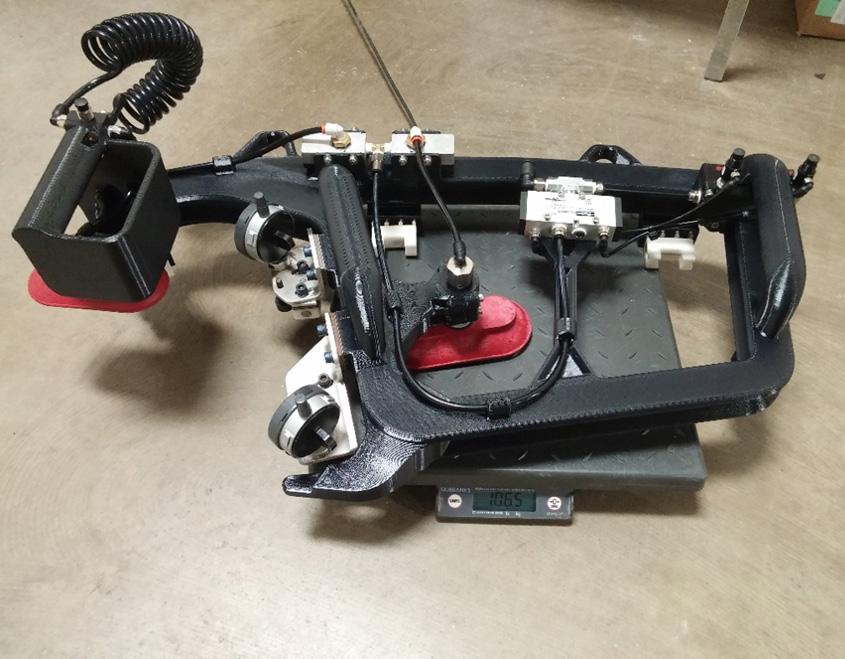

未采用增材制造技术时的校准夹具

解决方案

使用FDM技术制造新型夹具改进设计:

扳机式的双控开关,改善人体工程学。

现有的定位夹具细节、安装支架和气动控制装置可以继续使用。

集成的气动管定位器和经优化的气动阀和开关支架。

人体工程学手柄。

在需要提高强度之处提高材料密度,其他不需要的地方则降低密度。

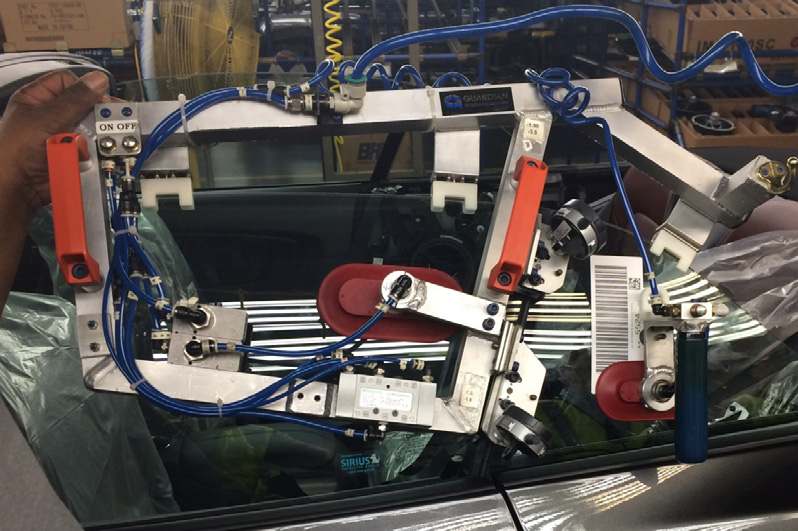

采用增材制造技术制造的校准夹具

效果

在完成第一次设计迭代后,福特察觉到了仍需进行额外的改进。车窗吊架上的细节被车架的上杆遮挡住了,此外,当主真空吸盘被激活时,在横向方向上出现了偏移。为了解决这些问题,上轨被上移,细节支架也得到了重新设计,以便在生产过程中提供更好的视野。

另外,还新增了一个内肋管,以增加框架强度,在不改变外部形状的情况下增加横向刚度。这款夹具使用了Nylon 12碳纤维材料,在不影响强度和刚度的前提下,还减轻了重量。3D打印的校准夹具在完全组装后其重量降低至不到5kg,减轻了操作人员的负担。

增材制造使福特能够进行设计迭代并进行测试,还能快速进行额外的修改。与使用数控加工技术相比,增材制造成本更低、速度更快。

源文来自Stratasys

低成本、高效率、灵活制造福特野马三角窗校准夹具

【概要描述】 1903年,亨利·福特创立了福特汽车公司,总部设在美国密歇根州的迪尔伯恩,现已是全球知名的汽车制造商。福特野马系列自1964年开始投入生产,是福特公司生产最久的车型。

挑战

用于精准定位并安装福特野马的三角窗的夹具存在数个需要改进的问题。

昂贵

制造这种工具需经过耗时的数控加工和焊接过程。

低效

目前的工具设计限制了视线,增加了安装难度,外部的气动管路也增加了夹具的占用空间。

笨重

整个金属夹具里有空气管路和定位装置,因此非常笨重,不符合人体工程学,难以使用。

未采用增材制造技术时的校准夹具

解决方案

使用FDM技术制造新型夹具改进设计:

扳机式的双控开关,改善人体工程学。

现有的定位夹具细节、安装支架和气动控制装置可以继续使用。

集成的气动管定位器和经优化的气动阀和开关支架。

人体工程学手柄。

在需要提高强度之处提高材料密度,其他不需要的地方则降低密度。

采用增材制造技术制造的校准夹具

效果

在完成第一次设计迭代后,福特察觉到了仍需进行额外的改进。车窗吊架上的细节被车架的上杆遮挡住了,此外,当主真空吸盘被激活时,在横向方向上出现了偏移。为了解决这些问题,上轨被上移,细节支架也得到了重新设计,以便在生产过程中提供更好的视野。

另外,还新增了一个内肋管,以增加框架强度,在不改变外部形状的情况下增加横向刚度。这款夹具使用了Nylon 12碳纤维材料,在不影响强度和刚度的前提下,还减轻了重量。3D打印的校准夹具在完全组装后其重量降低至不到5kg,减轻了操作人员的负担。

增材制造使福特能够进行设计迭代并进行测试,还能快速进行额外的修改。与使用数控加工技术相比,增材制造成本更低、速度更快。

源文来自Stratasys

- 分类: 产业应用

- 发布时间:2023-02-15 14:16

- 访问量:

1903年,亨利·福特创立了福特汽车公司,总部设在美国密歇根州的迪尔伯恩,现已是全球知名的汽车制造商。福特野马系列自1964年开始投入生产,是福特公司生产最久的车型。

挑战

用于精准定位并安装福特野马的三角窗的夹具存在数个需要改进的问题。

昂贵

制造这种工具需经过耗时的数控加工和焊接过程。

低效

目前的工具设计限制了视线,增加了安装难度,外部的气动管路也增加了夹具的占用空间。

笨重

整个金属夹具里有空气管路和定位装置,因此非常笨重,不符合人体工程学,难以使用。

未采用增材制造技术时的校准夹具

解决方案

- 使用FDM技术制造新型夹具改进设计:

- 扳机式的双控开关,改善人体工程学。

- 现有的定位夹具细节、安装支架和气动控制装置可以继续使用。

- 集成的气动管定位器和经优化的气动阀和开关支架。

- 人体工程学手柄。

- 在需要提高强度之处提高材料密度,其他不需要的地方则降低密度。

采用增材制造技术制造的校准夹具

效果

在完成第一次设计迭代后,福特察觉到了仍需进行额外的改进。车窗吊架上的细节被车架的上杆遮挡住了,此外,当主真空吸盘被激活时,在横向方向上出现了偏移。为了解决这些问题,上轨被上移,细节支架也得到了重新设计,以便在生产过程中提供更好的视野。

另外,还新增了一个内肋管,以增加框架强度,在不改变外部形状的情况下增加横向刚度。这款夹具使用了Nylon 12碳纤维材料,在不影响强度和刚度的前提下,还减轻了重量。3D打印的校准夹具在完全组装后其重量降低至不到5kg,减轻了操作人员的负担。

增材制造使福特能够进行设计迭代并进行测试,还能快速进行额外的修改。与使用数控加工技术相比,增材制造成本更低、速度更快。

源文来自Stratasys

扫二维码用手机看

最新消息

ZEISS 三维扫描仪 | 3D打印 普立得科技

普立得科技成立于2004年,专注于工业级3D打印机与三维扫描,同时我们也是ZEISS GOM代理商,并提供3D打印及扫描的代工整合服务,特此加值整合相关软体,包含拓扑优化设计 、医疗影像分析、逆向工程 、3D检测等,期望推进积层制造的使用习惯为生产带来更多价值。

微信公众号

视频号

哔哩哔哩

您有什么疑问,或想咨询我们的产品与服务,请留下信息,我们会及时与您联系!

© 2021 普立得科技有限公司 All Rights Reserved 粤ICP备19059200号

2824374151

2824374151

info@3dpt.cn

info@3dpt.cn

0755-82953613

0755-82953613