增材制造简介: 应用程序

发布时间:2022/11/29

发布时间:2022/11/29

- 访问量:

【概要描述】 增材制造行业受到材料增强的推动,使工程师和设计师能够应用该技术,解决当前和未来的问题。虽然原型制作目前仍然是许多行业中添加制造的主要用途,但公司越来越多地发现其他用例,如工具或生产。

例如,Jabil最近报告称,94%的一级汽车供应商将扩大其3D打印能力,而其中52%的供应商将外包给第三方服务机构。汽车行业只是众多行业中的一个例子。下一章将讨论增材制造中最突出的应用,并帮助您确定什么对您最有意义。

增材制造应用

尽管增材制造这本书随着每一项新的合作和技术发展而不断发展,但这些都是最常见和最有用的应用。汽车、航空航天、工业、医疗保健和消费品行业被归类为这个星球上最先进的AM采纳者。下面的应用列表将包括行业相关的例子和人们可以从利用3D打印中预期的切实好处。

产品开发

截至2019年,超过600,000个整形外科植入物利用了金属3D打印。

这个数字预计到2027年将超过400万个植入物。(3D打印媒体网)

由Symbol uninea提供

竞争对手不会坐以待毙,你也不会。每一个生产商品或提供服务的行业都处于持续的竞争中,必须找到让自己与众不同的方法。更快地将产品推向市场通常是一种战略优势。

用户化

研究表明每四个外科医生中就有一个对病人进行特殊的治疗,

手术前的3D打印模型。(高德纳研究公司)

由Materialise提供

AM使工程团队能够通过在CAD中进行简单的调整来创建特定的个性化产品。鞋类(耐克、阿迪达斯等。)、化妆品(欧莱雅)和可穿戴技术(苹果)都采用了这种做法来提高品牌忠诚度和利润率。豪华汽车制造商保时捷,3D打印定制桶形座椅旨在为高性能车辆提供额外的舒适性。然而,最令人印象深刻的打印和定制设计来自医疗器械和医疗保健行业。科学家、医生和研究人员正在利用CT和MRI扫描数据来创建针对患者的模型,以改善结果并减少手术室时间。此外,修复术、矫正术和牙科应用已经成为该行业的主要部分,占全球AM应用的11%.

复杂或不可能的几何图形

汽车制造商BMW实现了每个夹具成本58%的节约

3D打印制造辅助工具使交付时间增加了92%。(TCT杂志)

传统的制造和减成工艺存在固有的局限性。虽然这些技术在许多行业中仍然很常见,并且仍然高度相关,但是AM已经成为生产具有复杂或不可能的几何形状的零件的理想解决方案。

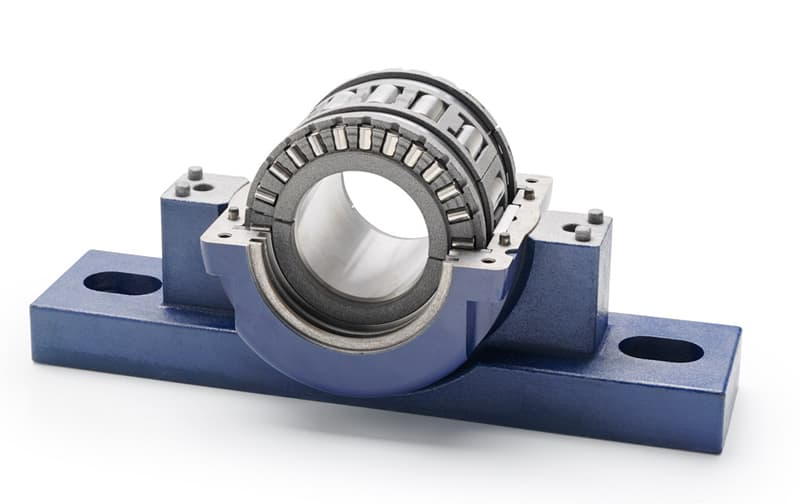

AM的本质是通过将模型和支撑材料层叠在一起,然后移除支撑结构,留下三维部件,来附加地生产部件。世界最大的轴承制造商之一鲍曼国际公司,将MJF技术视为解决方案生产定制的带互锁机构的滚轴训练架,以提高承载能力和工作寿命。根据Bowman国际团队的说法,这只有通过3D打印才有可能实现。

“这为原始设备制造商和工厂维护工程师提供了一种分裂轴承,它提供了卓越的性能和更长的产品寿命,同时简化了安装和维护程序——同时还减少了运行过程中的振动和噪音。”-Jacob Turner, Head of Bowman Additive Production

小批量生产和最终使用零件

44%的航空航天和国防组织将3D打印用于维护和维修应用,

而39%的公司将AM集成到了最终用途的生产零件中。(捷普勒)

Bowman 提供

热塑性塑胶和聚合物材料的进步PA11尼龙, TPU或者ULTEM9085使生产工程师能够3D打印零件,模拟生产所需的各向同性强度特性。举个例子,空中客车3D打印内部客舱组件,这些组件与ULTEM9085完全集成在当今的飞机上,这是为数不多的FST认证和市场上可买到的可印刷材料。面向制造的设计(DfAM)为设计者提供了定制设计和创建蜂窝内部结构的额外好处,该蜂窝内部结构不牺牲结构完整性,同时生产重量更轻的部件。

金属3D打印呢?直接金属激光烧结(DMLS)拥有令人印象深刻的各种金属材料,这些材料可印刷并用于大量的生产和最终用途。不锈钢主要用于模具制造行业,各种具有优异机械性能的因科镍合金用于航空航天,甚至用于整形外科植入物的生物兼容性钛部件。根据最近的一项研究,有超过在3D打印的帮助下,预计将生产60万个植入物.预计到2027年,这一数字将超过400万个植入物,其中包括髋关节和膝关节置换、重建和脊柱植入物。

维护、维修和操作

卡特彼勒于1991年采用3D打印技术制作原型,现在已经将AM技术完全整合

到他们业务的各个方面,尤其是MRO和备件。(3D Print.com)

Aerosport建模与设计公司提供

MRO(维护、维修和操作)零部件行业正在经历一场巨大的转变。到2025年,8%的SKU将从传统制造过渡到按需增材制造。出于降低库存成本和消除冗长交付周期的需要,制造商正在重新定义供应链,变得更加自力更生。

当替换零件过时或需要一套新的工具来生产时,这就成了一项昂贵的工作,并且会使重型设备、飞机或汽车无法运行。这成了瓶颈,并危及该设备赚取收入的能力。按需添加制造是一种被主要原始设备制造商应用的成熟替代方法。卡特彼勒采用3D打印在1991年为原型的目的,现在已经完全整合了AM的各个方面的业务,特别是MRO和备件。

备件和重量减轻

到2030年,将AM用于汽车生产将成为100亿美元的业务。(SmarTech分析)

如前所述,由于能够创造和生产复杂的设计,重量减轻是增材制造提供的无价优势。此外,事实证明,对于那些希望简化零件和供应链要求的人来说,零件整合同样重要。汽车供应商、航空航天公司和国防组织因外包单一组件所需的多个组件的设计和生产而臭名昭著。工程师们现在可以按需3D打印这些组件,而不是等待几个不同的设施来运送所需的拼图。这是一项行之有效的技术,可减轻重量、加快上市时间并消除昂贵的运输、物流和运输成本。

工具和制造辅助设备

由TTI Norte提供

可以说,增材制造最具影响力和被广泛接受的应用是将其用于制造辅助设备、工具、夹具和固定装置。虽然它没有3D打印可定制的桶形座椅或矫形植入物那么有吸引力,但对于许多原始设备制造商和生产设施来说,它恰好是最经济的选择。汽车制造商宝马,通过3D打印,每个夹具的成本节省了58%,交付时间增加了92%制造辅助设备。宝马决定ABS热塑性塑胶是更好、更轻的替代品,而不是依赖CNC设备的铝部件。当AM技术适用于生产设施时,这些优势以及更多优势都是可能的:

1、改进功能的定制部件

2、零件轻量化,减少工具疲劳

3、增强的人体工程学

源文来源网络

增材制造简介: 应用程序

【概要描述】 增材制造行业受到材料增强的推动,使工程师和设计师能够应用该技术,解决当前和未来的问题。虽然原型制作目前仍然是许多行业中添加制造的主要用途,但公司越来越多地发现其他用例,如工具或生产。

例如,Jabil最近报告称,94%的一级汽车供应商将扩大其3D打印能力,而其中52%的供应商将外包给第三方服务机构。汽车行业只是众多行业中的一个例子。下一章将讨论增材制造中最突出的应用,并帮助您确定什么对您最有意义。

增材制造应用

尽管增材制造这本书随着每一项新的合作和技术发展而不断发展,但这些都是最常见和最有用的应用。汽车、航空航天、工业、医疗保健和消费品行业被归类为这个星球上最先进的AM采纳者。下面的应用列表将包括行业相关的例子和人们可以从利用3D打印中预期的切实好处。

产品开发

截至2019年,超过600,000个整形外科植入物利用了金属3D打印。

这个数字预计到2027年将超过400万个植入物。(3D打印媒体网)

由Symbol uninea提供

竞争对手不会坐以待毙,你也不会。每一个生产商品或提供服务的行业都处于持续的竞争中,必须找到让自己与众不同的方法。更快地将产品推向市场通常是一种战略优势。

用户化

研究表明每四个外科医生中就有一个对病人进行特殊的治疗,

手术前的3D打印模型。(高德纳研究公司)

由Materialise提供

AM使工程团队能够通过在CAD中进行简单的调整来创建特定的个性化产品。鞋类(耐克、阿迪达斯等。)、化妆品(欧莱雅)和可穿戴技术(苹果)都采用了这种做法来提高品牌忠诚度和利润率。豪华汽车制造商保时捷,3D打印定制桶形座椅旨在为高性能车辆提供额外的舒适性。然而,最令人印象深刻的打印和定制设计来自医疗器械和医疗保健行业。科学家、医生和研究人员正在利用CT和MRI扫描数据来创建针对患者的模型,以改善结果并减少手术室时间。此外,修复术、矫正术和牙科应用已经成为该行业的主要部分,占全球AM应用的11%.

复杂或不可能的几何图形

汽车制造商BMW实现了每个夹具成本58%的节约

3D打印制造辅助工具使交付时间增加了92%。(TCT杂志)

传统的制造和减成工艺存在固有的局限性。虽然这些技术在许多行业中仍然很常见,并且仍然高度相关,但是AM已经成为生产具有复杂或不可能的几何形状的零件的理想解决方案。

AM的本质是通过将模型和支撑材料层叠在一起,然后移除支撑结构,留下三维部件,来附加地生产部件。世界最大的轴承制造商之一鲍曼国际公司,将MJF技术视为解决方案生产定制的带互锁机构的滚轴训练架,以提高承载能力和工作寿命。根据Bowman国际团队的说法,这只有通过3D打印才有可能实现。

“这为原始设备制造商和工厂维护工程师提供了一种分裂轴承,它提供了卓越的性能和更长的产品寿命,同时简化了安装和维护程序——同时还减少了运行过程中的振动和噪音。”-Jacob Turner, Head of Bowman Additive Production

小批量生产和最终使用零件

44%的航空航天和国防组织将3D打印用于维护和维修应用,

而39%的公司将AM集成到了最终用途的生产零件中。(捷普勒)

Bowman 提供

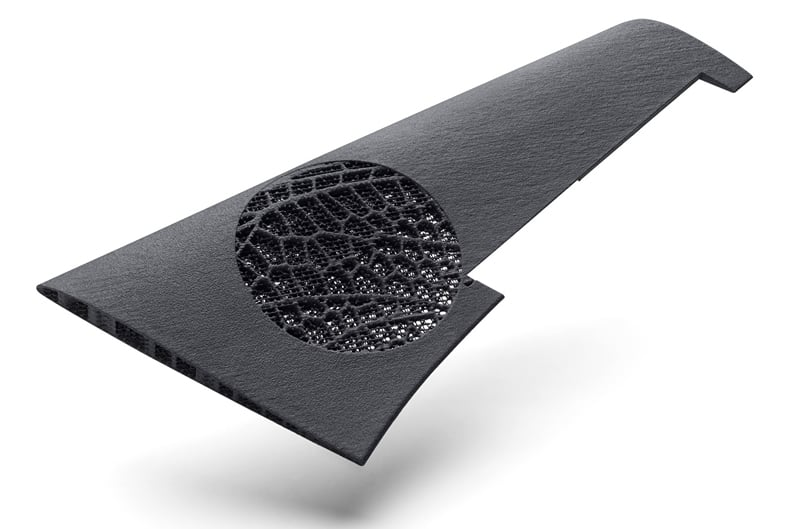

热塑性塑胶和聚合物材料的进步PA11尼龙, TPU或者ULTEM9085使生产工程师能够3D打印零件,模拟生产所需的各向同性强度特性。举个例子,空中客车3D打印内部客舱组件,这些组件与ULTEM9085完全集成在当今的飞机上,这是为数不多的FST认证和市场上可买到的可印刷材料。面向制造的设计(DfAM)为设计者提供了定制设计和创建蜂窝内部结构的额外好处,该蜂窝内部结构不牺牲结构完整性,同时生产重量更轻的部件。

金属3D打印呢?直接金属激光烧结(DMLS)拥有令人印象深刻的各种金属材料,这些材料可印刷并用于大量的生产和最终用途。不锈钢主要用于模具制造行业,各种具有优异机械性能的因科镍合金用于航空航天,甚至用于整形外科植入物的生物兼容性钛部件。根据最近的一项研究,有超过在3D打印的帮助下,预计将生产60万个植入物.预计到2027年,这一数字将超过400万个植入物,其中包括髋关节和膝关节置换、重建和脊柱植入物。

维护、维修和操作

卡特彼勒于1991年采用3D打印技术制作原型,现在已经将AM技术完全整合

到他们业务的各个方面,尤其是MRO和备件。(3D Print.com)

Aerosport建模与设计公司提供

MRO(维护、维修和操作)零部件行业正在经历一场巨大的转变。到2025年,8%的SKU将从传统制造过渡到按需增材制造。出于降低库存成本和消除冗长交付周期的需要,制造商正在重新定义供应链,变得更加自力更生。

当替换零件过时或需要一套新的工具来生产时,这就成了一项昂贵的工作,并且会使重型设备、飞机或汽车无法运行。这成了瓶颈,并危及该设备赚取收入的能力。按需添加制造是一种被主要原始设备制造商应用的成熟替代方法。卡特彼勒采用3D打印在1991年为原型的目的,现在已经完全整合了AM的各个方面的业务,特别是MRO和备件。

备件和重量减轻

到2030年,将AM用于汽车生产将成为100亿美元的业务。(SmarTech分析)

如前所述,由于能够创造和生产复杂的设计,重量减轻是增材制造提供的无价优势。此外,事实证明,对于那些希望简化零件和供应链要求的人来说,零件整合同样重要。汽车供应商、航空航天公司和国防组织因外包单一组件所需的多个组件的设计和生产而臭名昭著。工程师们现在可以按需3D打印这些组件,而不是等待几个不同的设施来运送所需的拼图。这是一项行之有效的技术,可减轻重量、加快上市时间并消除昂贵的运输、物流和运输成本。

工具和制造辅助设备

由TTI Norte提供

可以说,增材制造最具影响力和被广泛接受的应用是将其用于制造辅助设备、工具、夹具和固定装置。虽然它没有3D打印可定制的桶形座椅或矫形植入物那么有吸引力,但对于许多原始设备制造商和生产设施来说,它恰好是最经济的选择。汽车制造商宝马,通过3D打印,每个夹具的成本节省了58%,交付时间增加了92%制造辅助设备。宝马决定ABS热塑性塑胶是更好、更轻的替代品,而不是依赖CNC设备的铝部件。当AM技术适用于生产设施时,这些优势以及更多优势都是可能的:

1、改进功能的定制部件

2、零件轻量化,减少工具疲劳

3、增强的人体工程学

源文来源网络

- 分类: 产业应用

- 发布时间:2022-11-29 13:44

- 访问量:

增材制造行业受到材料增强的推动,使工程师和设计师能够应用该技术,解决当前和未来的问题。虽然原型制作目前仍然是许多行业中添加制造的主要用途,但公司越来越多地发现其他用例,如工具或生产。

例如,Jabil最近报告称,94%的一级汽车供应商将扩大其3D打印能力,而其中52%的供应商将外包给第三方服务机构。汽车行业只是众多行业中的一个例子。下一章将讨论增材制造中最突出的应用,并帮助您确定什么对您最有意义。

增材制造应用

尽管增材制造这本书随着每一项新的合作和技术发展而不断发展,但这些都是最常见和最有用的应用。汽车、航空航天、工业、医疗保健和消费品行业被归类为这个星球上最先进的AM采纳者。下面的应用列表将包括行业相关的例子和人们可以从利用3D打印中预期的切实好处。

产品开发

截至2019年,超过600,000个整形外科植入物利用了金属3D打印。

这个数字预计到2027年将超过400万个植入物。(3D打印媒体网)

由Symbol uninea提供

竞争对手不会坐以待毙,你也不会。每一个生产商品或提供服务的行业都处于持续的竞争中,必须找到让自己与众不同的方法。更快地将产品推向市场通常是一种战略优势。

用户化

研究表明每四个外科医生中就有一个对病人进行特殊的治疗,

手术前的3D打印模型。(高德纳研究公司)

由Materialise提供

AM使工程团队能够通过在CAD中进行简单的调整来创建特定的个性化产品。鞋类(耐克、阿迪达斯等。)、化妆品(欧莱雅)和可穿戴技术(苹果)都采用了这种做法来提高品牌忠诚度和利润率。豪华汽车制造商保时捷,3D打印定制桶形座椅旨在为高性能车辆提供额外的舒适性。然而,最令人印象深刻的打印和定制设计来自医疗器械和医疗保健行业。科学家、医生和研究人员正在利用CT和MRI扫描数据来创建针对患者的模型,以改善结果并减少手术室时间。此外,修复术、矫正术和牙科应用已经成为该行业的主要部分,占全球AM应用的11%.

复杂或不可能的几何图形

汽车制造商BMW实现了每个夹具成本58%的节约

3D打印制造辅助工具使交付时间增加了92%。(TCT杂志)

传统的制造和减成工艺存在固有的局限性。虽然这些技术在许多行业中仍然很常见,并且仍然高度相关,但是AM已经成为生产具有复杂或不可能的几何形状的零件的理想解决方案。

AM的本质是通过将模型和支撑材料层叠在一起,然后移除支撑结构,留下三维部件,来附加地生产部件。世界最大的轴承制造商之一鲍曼国际公司,将MJF技术视为解决方案生产定制的带互锁机构的滚轴训练架,以提高承载能力和工作寿命。根据Bowman国际团队的说法,这只有通过3D打印才有可能实现。

“这为原始设备制造商和工厂维护工程师提供了一种分裂轴承,它提供了卓越的性能和更长的产品寿命,同时简化了安装和维护程序——同时还减少了运行过程中的振动和噪音。”-Jacob Turner, Head of Bowman Additive Production

小批量生产和最终使用零件

44%的航空航天和国防组织将3D打印用于维护和维修应用,

而39%的公司将AM集成到了最终用途的生产零件中。(捷普勒)

Bowman 提供

热塑性塑胶和聚合物材料的进步PA11尼龙, TPU或者ULTEM9085使生产工程师能够3D打印零件,模拟生产所需的各向同性强度特性。举个例子,空中客车3D打印内部客舱组件,这些组件与ULTEM9085完全集成在当今的飞机上,这是为数不多的FST认证和市场上可买到的可印刷材料。面向制造的设计(DfAM)为设计者提供了定制设计和创建蜂窝内部结构的额外好处,该蜂窝内部结构不牺牲结构完整性,同时生产重量更轻的部件。

金属3D打印呢?直接金属激光烧结(DMLS)拥有令人印象深刻的各种金属材料,这些材料可印刷并用于大量的生产和最终用途。不锈钢主要用于模具制造行业,各种具有优异机械性能的因科镍合金用于航空航天,甚至用于整形外科植入物的生物兼容性钛部件。根据最近的一项研究,有超过在3D打印的帮助下,预计将生产60万个植入物.预计到2027年,这一数字将超过400万个植入物,其中包括髋关节和膝关节置换、重建和脊柱植入物。

维护、维修和操作

卡特彼勒于1991年采用3D打印技术制作原型,现在已经将AM技术完全整合

到他们业务的各个方面,尤其是MRO和备件。(3D Print.com)

Aerosport建模与设计公司提供

MRO(维护、维修和操作)零部件行业正在经历一场巨大的转变。到2025年,8%的SKU将从传统制造过渡到按需增材制造。出于降低库存成本和消除冗长交付周期的需要,制造商正在重新定义供应链,变得更加自力更生。

当替换零件过时或需要一套新的工具来生产时,这就成了一项昂贵的工作,并且会使重型设备、飞机或汽车无法运行。这成了瓶颈,并危及该设备赚取收入的能力。按需添加制造是一种被主要原始设备制造商应用的成熟替代方法。卡特彼勒采用3D打印在1991年为原型的目的,现在已经完全整合了AM的各个方面的业务,特别是MRO和备件。

备件和重量减轻

到2030年,将AM用于汽车生产将成为100亿美元的业务。(SmarTech分析)

如前所述,由于能够创造和生产复杂的设计,重量减轻是增材制造提供的无价优势。此外,事实证明,对于那些希望简化零件和供应链要求的人来说,零件整合同样重要。汽车供应商、航空航天公司和国防组织因外包单一组件所需的多个组件的设计和生产而臭名昭著。工程师们现在可以按需3D打印这些组件,而不是等待几个不同的设施来运送所需的拼图。这是一项行之有效的技术,可减轻重量、加快上市时间并消除昂贵的运输、物流和运输成本。

工具和制造辅助设备

由TTI Norte提供

可以说,增材制造最具影响力和被广泛接受的应用是将其用于制造辅助设备、工具、夹具和固定装置。虽然它没有3D打印可定制的桶形座椅或矫形植入物那么有吸引力,但对于许多原始设备制造商和生产设施来说,它恰好是最经济的选择。汽车制造商宝马,通过3D打印,每个夹具的成本节省了58%,交付时间增加了92%制造辅助设备。宝马决定ABS热塑性塑胶是更好、更轻的替代品,而不是依赖CNC设备的铝部件。当AM技术适用于生产设施时,这些优势以及更多优势都是可能的:

1、改进功能的定制部件

2、零件轻量化,减少工具疲劳

3、增强的人体工程学

源文来源网络

扫二维码用手机看

最新消息

ZEISS 三维扫描仪 | 3D打印 普立得科技

普立得科技成立于2004年,专注于工业级3D打印机与三维扫描,同时我们也是ZEISS GOM代理商,并提供3D打印及扫描的代工整合服务,特此加值整合相关软体,包含拓扑优化设计 、医疗影像分析、逆向工程 、3D检测等,期望推进积层制造的使用习惯为生产带来更多价值。

微信公众号

视频号

哔哩哔哩

您有什么疑问,或想咨询我们的产品与服务,请留下信息,我们会及时与您联系!

© 2021 普立得科技有限公司 All Rights Reserved 粤ICP备19059200号

2824374151

2824374151

info@3dpt.cn

info@3dpt.cn

0755-82953613

0755-82953613