用Blue Danube Robotics机器人实现安全的人机协作

发布时间:2022/10/25

发布时间:2022/10/25

- 访问量:

【概要描述】 案例要点:

Blue Danube Robotics (蓝色多瑙河机器人公司)因为多材料和高精度而选择了Carbon公司的DLS™3D打印技术,为其AIRSKIN®产品定制了弹性传感器护垫、线束以及支架

该公司使用Carbon公司的弹性体聚氨酯EPU 41、EPU 40和硬质UMA 90材料,能够为他们的AIRSKIN产品制造各种零部件,满足所需的机械性能

有了Carbon公司,Blue Danube Robotics成功地将设计和生产定制零件的时间从一周缩短到一天

Blue Danube Robotics(蓝色多瑙河机器人公司)旨在大规模生产中创建安全的人机协作环境。他们一直在寻找将标准工业机器人升级为无围栏协作的方法。无围栏的环境使工人和机器人能够在协作执行任务的同时,维护必要的安全。通过传感器,机器人可以在检测到安全隐患时自动关闭,这有助于简化工作流程并减少不必要的停机时间。

Blue Danube Robotics 公司总部位于奥地利维也纳。他们为机器人生产安全传感器解决方案,以提高中大公司的效率和生产力,同时优先考虑安全预防措施。

Blue Danube Robotics的专利AIRSKIN®技术是一款坚固耐用的压敏传感器,直接安装在标准工业机器人上。AIRSKIN®与众不同之处在于它能够为不同尺寸、形状和功能的机器人定制。Blue Danube的解决方案不仅仅是皮肤式压敏传感器,还提供托盘化、可视化检查和机器护理等应用,帮助不同的客户找到最适合他们的机器人使用场景。AIRSKIN®致力于通过在任何情况下中创造一个更高效的机器人作业环境。

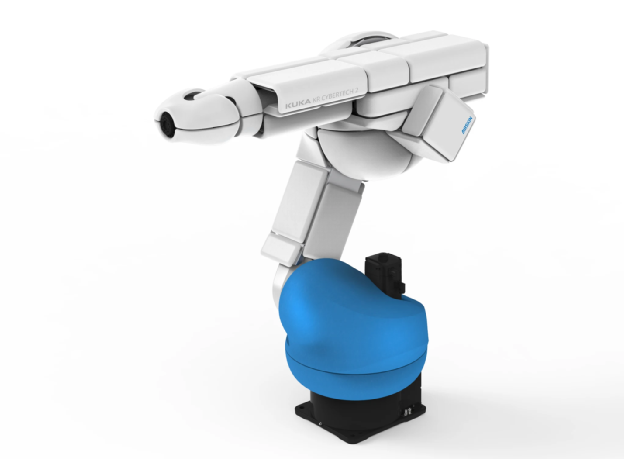

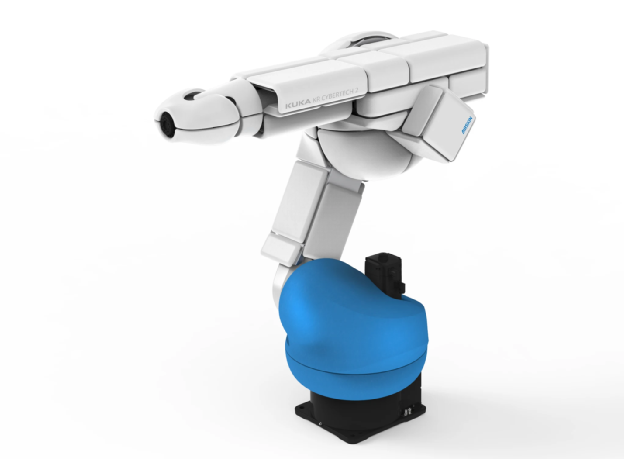

图1: KUKA Cybertech机器人的AIRSKIN使用了 Carbon M2 3D打印机上制造的定制化部件

挑战:

创建易于清洁的定制化部件

AIRSKIN®的早期原型是使用各种不同工艺和材料制成的,包括涂有聚氨酯的形状的泡沫材料,以及填充泡沫材料的注塑外壳。

Blue Danube Robotics多年来一直在调研3D打印市场,并测试了20多家不同的打印机制造商和零件生产商,以生产AIRSKIN®的不同部件。鉴于每个客户AIRSKIN®型号都不同,该公司想要发掘一种制造工艺,能够对每件不同的产品进行小批量定制化生产。

在尝试Carbon公司的DLS数字光合成技术打印AIRSKIN®垫之前,Blue Danube Robotics曾经选择使用激光烧结(SLS)的技术。虽然SLS在成形尺寸较大的部件方面效果很好,但Blue Danube Robotics发现Carbon DLS技术非常适合设计和生产较小的垫片压敏传感器和AIRSKIN®中使用的各种附加部件,包括安装支架、磁铁支架和电缆夹。而且,SLS材料的弹性不足以产生较小的部件。在清洁过程中除SLS零件中的残粉通常很麻烦甚至不可能。

解决方案:

实现高水平的准确性和一致性

AIRSKIN®模型的生产过程涉及创建多个部件组,包括外部的大垫片、机器人上的支撑结构(支撑层)、布线和安装点。

图2: KUKA Cybertech机器人上的支撑结构(支撑层),使用了Carbon 公司DLS技术打印的线束和安装点解决方案

支持在机器人所在区域放置护垫的各类安装支架是AIRSKIN®技术产品的重要组成部分。为了成功地为移动机器人实现完美的契合度,所有这些组件必须一起设计。虽然Blue Danube Robotics旨在使用标准化零件进行生产,但由于需要定制,通常还是需要设计一定数量的新部件。

使用Carbon DLS技术的3D打印机后,Blue Danube Robotics实现了零件复杂组件所需的精度。特别是AIRSKIN®的小型传感器需要0.8-0.9毫米的壁厚,才能检测到约0.5牛顿(50克)的力——这是其他3D打印工艺无法满足的要求。

为了让各种AIRSKIN®部件组合在一起,完美的贴合至关重要。Blue Danube Robotics需要确保他们可以轻松清洁,以保持部件的完整性和功能。使用SLS时, Blue Danube Robotics即使在清洁过程后依然能发现零件上的残粉,这影响了件的贴合度。Carbon DLS技术生产的零件具有优秀的表面光洁度,使Blue Danube Robotics能够稳定地生产贴合度极高的零件。

此外,Carbon公司的软件允许Blue Danube Robotics在设计和生产期间轻松地对定制零件进行修改。Blue Danube Robotics无需在每次测试过程后从头开始重新创建不同的部件,而是可以直接对零件的最新设计进行编辑。

支持不同部件需求的众多材料

Carbon拥有众多的3D打印材料,可供Blue Danube Robotics在探索AIRSKIN®中选择,用以各种部件之中。在对Carbon公司的材料和其他3D材料之间进行了广泛测试后,Blue Danube Robotics选择使用Carbon 公司的EPU 41、EPU 40和UMA 90。

对于AIRSKIN®衬垫,Blue Danube Robotics要求高弹性,需要弹性极佳的材料,以及足够的抗撕裂性来满足工业环境的要求。Carbon EPU 41是一种高弹性、耐撕裂和能量反馈型的弹性聚合物,符合Blue Danube Robotics的所有标准。

图3: 由Carbon EPU 41制成的专用定制AIRSKIN®衬垫

对于工业机器人的AIRSKIN®线束安装,这些机器人提供从控制器到机器人的工具端的电缆布线,Blue Danube Robotics需要一种灵活而坚固的材料来支持设计中的扎线安装点。Blue Danube Robotics选择了Carbon EPU 40,因为它的材料性能类似于EPU 41和黑色的颜色选择。

图4: 由Carbon EPU 40制成的工业机器人的AIRSKIN®线束安装点

Blue Danube Robotics选择了Carbon UMA90 材料 (单组份树脂),用于打印安装支架,因为它能够同时快速打印多个部件。UMA 90的特点允许Blue Danube Robotics通过零件设计到优化的快速迭代,并易于清洁和后处理。

图5: 由Carbon UMA 90制成的大型工业机器人的AIRSKIN®安装支架

简化可定制的小批量生产

管理每个订单所需的定制是AIRSKIN®生产过程中最具挑战性的部分之一,因此找到一种允许灵活和可扩展的小批量定制化生产的技术对Blue Danube Robotics至关重要。Carbon DLS工艺和Carbon M2 3D打印机使定制件可以小批量打印,并大大加快了开发过程。

Blue Danube Robotics花了长达一周的时间来设计和生产带有其他技术的定制零件。使用Carbon DLS流程使得Blue Danube Robotics在一天内交付零件,提高了客户满意度,并提高机器人与Blue Danube Robotics AIRSKIN®技术的兼容性。

“使用Carbon DLS技术和Carbon公司提供的高质量材料,使我们优化了AIRSKIN®产品的生产,并帮助我们满足特定部件的要求。Carbon正在通过在更短的时间内实现更好的设计,帮助我们实现无围栏人机协作应用的未来。”

---安德烈亚斯·巴尔丁格AIRSKIN®首席执行官

结论:

借助Carbon DLS技术,Blue Danube Robotics(蓝色多瑙河机器人公司)可以在内部提供快速原型打样,并快速生产工业产品的定制零件,以加速实现机器人无围栏协同应用的目标。Blue Danube Robotics在与Carbon公司成功地合作生产AIRSKIN®产品后,会继续制造贴合度极高的零部件,并将继续寻找将Carbon的3D打印技术集成到新应用中的方法。

用Blue Danube Robotics机器人实现安全的人机协作

【概要描述】 案例要点:

Blue Danube Robotics (蓝色多瑙河机器人公司)因为多材料和高精度而选择了Carbon公司的DLS™3D打印技术,为其AIRSKIN®产品定制了弹性传感器护垫、线束以及支架

该公司使用Carbon公司的弹性体聚氨酯EPU 41、EPU 40和硬质UMA 90材料,能够为他们的AIRSKIN产品制造各种零部件,满足所需的机械性能

有了Carbon公司,Blue Danube Robotics成功地将设计和生产定制零件的时间从一周缩短到一天

Blue Danube Robotics(蓝色多瑙河机器人公司)旨在大规模生产中创建安全的人机协作环境。他们一直在寻找将标准工业机器人升级为无围栏协作的方法。无围栏的环境使工人和机器人能够在协作执行任务的同时,维护必要的安全。通过传感器,机器人可以在检测到安全隐患时自动关闭,这有助于简化工作流程并减少不必要的停机时间。

Blue Danube Robotics 公司总部位于奥地利维也纳。他们为机器人生产安全传感器解决方案,以提高中大公司的效率和生产力,同时优先考虑安全预防措施。

Blue Danube Robotics的专利AIRSKIN®技术是一款坚固耐用的压敏传感器,直接安装在标准工业机器人上。AIRSKIN®与众不同之处在于它能够为不同尺寸、形状和功能的机器人定制。Blue Danube的解决方案不仅仅是皮肤式压敏传感器,还提供托盘化、可视化检查和机器护理等应用,帮助不同的客户找到最适合他们的机器人使用场景。AIRSKIN®致力于通过在任何情况下中创造一个更高效的机器人作业环境。

图1: KUKA Cybertech机器人的AIRSKIN使用了 Carbon M2 3D打印机上制造的定制化部件

挑战:

创建易于清洁的定制化部件

AIRSKIN®的早期原型是使用各种不同工艺和材料制成的,包括涂有聚氨酯的形状的泡沫材料,以及填充泡沫材料的注塑外壳。

Blue Danube Robotics多年来一直在调研3D打印市场,并测试了20多家不同的打印机制造商和零件生产商,以生产AIRSKIN®的不同部件。鉴于每个客户AIRSKIN®型号都不同,该公司想要发掘一种制造工艺,能够对每件不同的产品进行小批量定制化生产。

在尝试Carbon公司的DLS数字光合成技术打印AIRSKIN®垫之前,Blue Danube Robotics曾经选择使用激光烧结(SLS)的技术。虽然SLS在成形尺寸较大的部件方面效果很好,但Blue Danube Robotics发现Carbon DLS技术非常适合设计和生产较小的垫片压敏传感器和AIRSKIN®中使用的各种附加部件,包括安装支架、磁铁支架和电缆夹。而且,SLS材料的弹性不足以产生较小的部件。在清洁过程中除SLS零件中的残粉通常很麻烦甚至不可能。

解决方案:

实现高水平的准确性和一致性

AIRSKIN®模型的生产过程涉及创建多个部件组,包括外部的大垫片、机器人上的支撑结构(支撑层)、布线和安装点。

图2: KUKA Cybertech机器人上的支撑结构(支撑层),使用了Carbon 公司DLS技术打印的线束和安装点解决方案

支持在机器人所在区域放置护垫的各类安装支架是AIRSKIN®技术产品的重要组成部分。为了成功地为移动机器人实现完美的契合度,所有这些组件必须一起设计。虽然Blue Danube Robotics旨在使用标准化零件进行生产,但由于需要定制,通常还是需要设计一定数量的新部件。

使用Carbon DLS技术的3D打印机后,Blue Danube Robotics实现了零件复杂组件所需的精度。特别是AIRSKIN®的小型传感器需要0.8-0.9毫米的壁厚,才能检测到约0.5牛顿(50克)的力——这是其他3D打印工艺无法满足的要求。

为了让各种AIRSKIN®部件组合在一起,完美的贴合至关重要。Blue Danube Robotics需要确保他们可以轻松清洁,以保持部件的完整性和功能。使用SLS时, Blue Danube Robotics即使在清洁过程后依然能发现零件上的残粉,这影响了件的贴合度。Carbon DLS技术生产的零件具有优秀的表面光洁度,使Blue Danube Robotics能够稳定地生产贴合度极高的零件。

此外,Carbon公司的软件允许Blue Danube Robotics在设计和生产期间轻松地对定制零件进行修改。Blue Danube Robotics无需在每次测试过程后从头开始重新创建不同的部件,而是可以直接对零件的最新设计进行编辑。

支持不同部件需求的众多材料

Carbon拥有众多的3D打印材料,可供Blue Danube Robotics在探索AIRSKIN®中选择,用以各种部件之中。在对Carbon公司的材料和其他3D材料之间进行了广泛测试后,Blue Danube Robotics选择使用Carbon 公司的EPU 41、EPU 40和UMA 90。

对于AIRSKIN®衬垫,Blue Danube Robotics要求高弹性,需要弹性极佳的材料,以及足够的抗撕裂性来满足工业环境的要求。Carbon EPU 41是一种高弹性、耐撕裂和能量反馈型的弹性聚合物,符合Blue Danube Robotics的所有标准。

图3: 由Carbon EPU 41制成的专用定制AIRSKIN®衬垫

对于工业机器人的AIRSKIN®线束安装,这些机器人提供从控制器到机器人的工具端的电缆布线,Blue Danube Robotics需要一种灵活而坚固的材料来支持设计中的扎线安装点。Blue Danube Robotics选择了Carbon EPU 40,因为它的材料性能类似于EPU 41和黑色的颜色选择。

图4: 由Carbon EPU 40制成的工业机器人的AIRSKIN®线束安装点

Blue Danube Robotics选择了Carbon UMA90 材料 (单组份树脂),用于打印安装支架,因为它能够同时快速打印多个部件。UMA 90的特点允许Blue Danube Robotics通过零件设计到优化的快速迭代,并易于清洁和后处理。

图5: 由Carbon UMA 90制成的大型工业机器人的AIRSKIN®安装支架

简化可定制的小批量生产

管理每个订单所需的定制是AIRSKIN®生产过程中最具挑战性的部分之一,因此找到一种允许灵活和可扩展的小批量定制化生产的技术对Blue Danube Robotics至关重要。Carbon DLS工艺和Carbon M2 3D打印机使定制件可以小批量打印,并大大加快了开发过程。

Blue Danube Robotics花了长达一周的时间来设计和生产带有其他技术的定制零件。使用Carbon DLS流程使得Blue Danube Robotics在一天内交付零件,提高了客户满意度,并提高机器人与Blue Danube Robotics AIRSKIN®技术的兼容性。

“使用Carbon DLS技术和Carbon公司提供的高质量材料,使我们优化了AIRSKIN®产品的生产,并帮助我们满足特定部件的要求。Carbon正在通过在更短的时间内实现更好的设计,帮助我们实现无围栏人机协作应用的未来。”

---安德烈亚斯·巴尔丁格AIRSKIN®首席执行官

结论:

借助Carbon DLS技术,Blue Danube Robotics(蓝色多瑙河机器人公司)可以在内部提供快速原型打样,并快速生产工业产品的定制零件,以加速实现机器人无围栏协同应用的目标。Blue Danube Robotics在与Carbon公司成功地合作生产AIRSKIN®产品后,会继续制造贴合度极高的零部件,并将继续寻找将Carbon的3D打印技术集成到新应用中的方法。

- 分类: 产业应用

- 发布时间:2022-10-25 10:05

- 访问量:

案例要点:

-

Blue Danube Robotics (蓝色多瑙河机器人公司)因为多材料和高精度而选择了Carbon公司的DLS™3D打印技术,为其AIRSKIN®产品定制了弹性传感器护垫、线束以及支架

-

该公司使用Carbon公司的弹性体聚氨酯EPU 41、EPU 40和硬质UMA 90材料,能够为他们的AIRSKIN产品制造各种零部件,满足所需的机械性能

-

有了Carbon公司,Blue Danube Robotics成功地将设计和生产定制零件的时间从一周缩短到一天

Blue Danube Robotics(蓝色多瑙河机器人公司)旨在大规模生产中创建安全的人机协作环境。他们一直在寻找将标准工业机器人升级为无围栏协作的方法。无围栏的环境使工人和机器人能够在协作执行任务的同时,维护必要的安全。通过传感器,机器人可以在检测到安全隐患时自动关闭,这有助于简化工作流程并减少不必要的停机时间。

Blue Danube Robotics 公司总部位于奥地利维也纳。他们为机器人生产安全传感器解决方案,以提高中大公司的效率和生产力,同时优先考虑安全预防措施。

Blue Danube Robotics的专利AIRSKIN®技术是一款坚固耐用的压敏传感器,直接安装在标准工业机器人上。AIRSKIN®与众不同之处在于它能够为不同尺寸、形状和功能的机器人定制。Blue Danube的解决方案不仅仅是皮肤式压敏传感器,还提供托盘化、可视化检查和机器护理等应用,帮助不同的客户找到最适合他们的机器人使用场景。AIRSKIN®致力于通过在任何情况下中创造一个更高效的机器人作业环境。

图1: KUKA Cybertech机器人的AIRSKIN使用了 Carbon M2 3D打印机上制造的定制化部件

挑战:

创建易于清洁的定制化部件

AIRSKIN®的早期原型是使用各种不同工艺和材料制成的,包括涂有聚氨酯的形状的泡沫材料,以及填充泡沫材料的注塑外壳。

Blue Danube Robotics多年来一直在调研3D打印市场,并测试了20多家不同的打印机制造商和零件生产商,以生产AIRSKIN®的不同部件。鉴于每个客户AIRSKIN®型号都不同,该公司想要发掘一种制造工艺,能够对每件不同的产品进行小批量定制化生产。

在尝试Carbon公司的DLS数字光合成技术打印AIRSKIN®垫之前,Blue Danube Robotics曾经选择使用激光烧结(SLS)的技术。虽然SLS在成形尺寸较大的部件方面效果很好,但Blue Danube Robotics发现Carbon DLS技术非常适合设计和生产较小的垫片压敏传感器和AIRSKIN®中使用的各种附加部件,包括安装支架、磁铁支架和电缆夹。而且,SLS材料的弹性不足以产生较小的部件。在清洁过程中除SLS零件中的残粉通常很麻烦甚至不可能。

解决方案:

实现高水平的准确性和一致性

AIRSKIN®模型的生产过程涉及创建多个部件组,包括外部的大垫片、机器人上的支撑结构(支撑层)、布线和安装点。

图2: KUKA Cybertech机器人上的支撑结构(支撑层),使用了Carbon 公司DLS技术打印的线束和安装点解决方案

支持在机器人所在区域放置护垫的各类安装支架是AIRSKIN®技术产品的重要组成部分。为了成功地为移动机器人实现完美的契合度,所有这些组件必须一起设计。虽然Blue Danube Robotics旨在使用标准化零件进行生产,但由于需要定制,通常还是需要设计一定数量的新部件。

使用Carbon DLS技术的3D打印机后,Blue Danube Robotics实现了零件复杂组件所需的精度。特别是AIRSKIN®的小型传感器需要0.8-0.9毫米的壁厚,才能检测到约0.5牛顿(50克)的力——这是其他3D打印工艺无法满足的要求。

为了让各种AIRSKIN®部件组合在一起,完美的贴合至关重要。Blue Danube Robotics需要确保他们可以轻松清洁,以保持部件的完整性和功能。使用SLS时, Blue Danube Robotics即使在清洁过程后依然能发现零件上的残粉,这影响了件的贴合度。Carbon DLS技术生产的零件具有优秀的表面光洁度,使Blue Danube Robotics能够稳定地生产贴合度极高的零件。

此外,Carbon公司的软件允许Blue Danube Robotics在设计和生产期间轻松地对定制零件进行修改。Blue Danube Robotics无需在每次测试过程后从头开始重新创建不同的部件,而是可以直接对零件的最新设计进行编辑。

支持不同部件需求的众多材料

Carbon拥有众多的3D打印材料,可供Blue Danube Robotics在探索AIRSKIN®中选择,用以各种部件之中。在对Carbon公司的材料和其他3D材料之间进行了广泛测试后,Blue Danube Robotics选择使用Carbon 公司的EPU 41、EPU 40和UMA 90。

对于AIRSKIN®衬垫,Blue Danube Robotics要求高弹性,需要弹性极佳的材料,以及足够的抗撕裂性来满足工业环境的要求。Carbon EPU 41是一种高弹性、耐撕裂和能量反馈型的弹性聚合物,符合Blue Danube Robotics的所有标准。

图3: 由Carbon EPU 41制成的专用定制AIRSKIN®衬垫

对于工业机器人的AIRSKIN®线束安装,这些机器人提供从控制器到机器人的工具端的电缆布线,Blue Danube Robotics需要一种灵活而坚固的材料来支持设计中的扎线安装点。Blue Danube Robotics选择了Carbon EPU 40,因为它的材料性能类似于EPU 41和黑色的颜色选择。

图4: 由Carbon EPU 40制成的工业机器人的AIRSKIN®线束安装点

Blue Danube Robotics选择了Carbon UMA90 材料 (单组份树脂),用于打印安装支架,因为它能够同时快速打印多个部件。UMA 90的特点允许Blue Danube Robotics通过零件设计到优化的快速迭代,并易于清洁和后处理。

图5: 由Carbon UMA 90制成的大型工业机器人的AIRSKIN®安装支架

简化可定制的小批量生产

管理每个订单所需的定制是AIRSKIN®生产过程中最具挑战性的部分之一,因此找到一种允许灵活和可扩展的小批量定制化生产的技术对Blue Danube Robotics至关重要。Carbon DLS工艺和Carbon M2 3D打印机使定制件可以小批量打印,并大大加快了开发过程。

Blue Danube Robotics花了长达一周的时间来设计和生产带有其他技术的定制零件。使用Carbon DLS流程使得Blue Danube Robotics在一天内交付零件,提高了客户满意度,并提高机器人与Blue Danube Robotics AIRSKIN®技术的兼容性。

“使用Carbon DLS技术和Carbon公司提供的高质量材料,使我们优化了AIRSKIN®产品的生产,并帮助我们满足特定部件的要求。Carbon正在通过在更短的时间内实现更好的设计,帮助我们实现无围栏人机协作应用的未来。”

---安德烈亚斯·巴尔丁格AIRSKIN®首席执行官

结论:

借助Carbon DLS技术,Blue Danube Robotics(蓝色多瑙河机器人公司)可以在内部提供快速原型打样,并快速生产工业产品的定制零件,以加速实现机器人无围栏协同应用的目标。Blue Danube Robotics在与Carbon公司成功地合作生产AIRSKIN®产品后,会继续制造贴合度极高的零部件,并将继续寻找将Carbon的3D打印技术集成到新应用中的方法。

源文摘自:Carbon 3D

扫二维码用手机看

最新消息

ZEISS 三维扫描仪 | 3D打印 普立得科技

普立得科技成立于2004年,专注于工业级3D打印机与三维扫描,同时我们也是ZEISS GOM代理商,并提供3D打印及扫描的代工整合服务,特此加值整合相关软体,包含拓扑优化设计 、医疗影像分析、逆向工程 、3D检测等,期望推进积层制造的使用习惯为生产带来更多价值。

微信公众号

视频号

哔哩哔哩

您有什么疑问,或想咨询我们的产品与服务,请留下信息,我们会及时与您联系!

© 2021 普立得科技有限公司 All Rights Reserved 粤ICP备19059200号

2824374151

2824374151

info@3dpt.cn

info@3dpt.cn

0755-82953613

0755-82953613