产业应用

普立得科技成立于2004年,专注于工业级3D列印与3D扫描逆向工程,并提供3D打印、三维扫描的代工整合服务,同时也代理德国知名品牌Zeiss 三维扫描仪。

普立得科技在台湾地区设有3个区域办事处,大陆地区设有8个区域办事处,截至目前销售超过900套设备。普立得科技的3D打印/3D扫描技术正在改变和加快亚洲地区设计和制造的发展。 3D打印技术的出现是对生产方式的一种革新,客制化的特性能够为复杂设计降低成本,同时也能提供更低成本的零部件,使企业降低成本、获取更高利润。

工业级FDM 3D打印机将工具成本降低50%,法国橡胶密封公司引入Fortus系列3D打印机

法国橡胶密封公司Rustin也将3D打印技术整合到工作流程中,于最近投资购买了两台Stratasys FDM 3D打印机,Fortus 450mc和Fortus 370 Rustin表示,与传统制造相比,无论是在原型设计还是生产应用方面都大大节省了时间和成本。 这是关于时间、操作速度和生产能力的问题,与传统的加工方法相比,使用Stratasys FDM快速成型制造,我们节省了更多的时间和成本。这种效率的结果意味着我们的操作人员获得了更多的时间,来投入到模具应用中。 ——Louis Rustin Rustin公司总经理 关于Fortus 450mc 据报导,Rustin在3D打印机上的投资,使公司的模具和零件生产的平均成本降低了50%,使用FDM技术帮助公司的交货时间从6周左右缩短到仅有几天。 Rustin的内部团队依靠Fortus 450mc进行大部分的增材制造终端生产项目。该系统具有406 x 355 x 406mm的构建体积,能够挤出耐高温、耐化学腐蚀的聚合物,如PEKK和ULTEM。 Rustin说,利用Fortus 450mc减少了机器的停机时间和人工,这意味着公司的劳动力可以用在其他地方。 一旦3D打印作业开始运行,操作员就可以做其他事情。这是一个非常明显的优势,对我们公司来说是极其重要,因为它提高了我们的整体性能、反应能力和更快速服务客户的能力。 ——Louis Rustin Rustin公司总经理 Rustin使用Fortus 450mc制作内部生产线工具,上图是用ULTEM 9085树脂生产的重量优化工具,图片来自Rustin 此前,机车OEM厂商Alstom旗下的一家工厂的生产线发生故障。Alstom在发动机空气管道发生故障后向Rustin发出了紧急零件请求,Rustin在四天内就帮助生产线恢复了运转。 为了解决这个问题,Rustin使用其Fortus 450mc制作了一个带有3D打印端部连接器和热隔离材料的硅套筒,以取代不工作的风道。 △Rustin通过生产直角接头的端部连接器,用ULTEM 9085树脂3D打印,最大限度地减少了Alstom生产线的停机时间,照片来自Rustin FDM的广泛应用 汽车制造商大陆集团安装了一台Stratasys Fortus 450mc FDM 3D打印机。这台打印机安装在位于德国的快速成型设计与制造(ADaM)能力中心,用于为大陆集团的生产线生产功能原型、工装和夹具。 航空航天公司AM Craft于2020年8月购买四台F900 3D打印机,Stratasys获得了迄今为止最大的订单,而目前已经有四台Fortus F450mc 3D打印机。总体而言,AM Craft现在拥有8台FDM机器,主要用于非关键的舱室定制应用。 跨国航空航天公司BAE系统公司也宣布安装了第四套Stratasys F900系统,作为"未来工厂 "计划的一部分,以降低生产成本。

了解更多

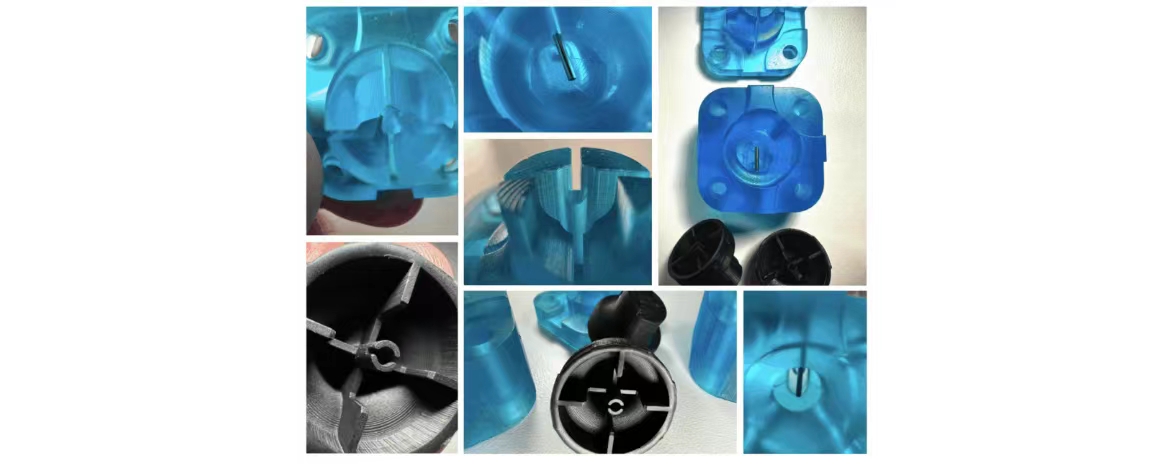

DM增材制造,开启复合材料生产结构部件的创新之路

1986年,Compositex成立于意大利维琴察,主要从事复合材料结构部件的开发和生产。 30多年来,Compositex一直致力于以专业经验和顶尖技术为客户提供项目设计、模型模具生产等全方位服务。凭借其在设计、开发和定制化解决方案上的积累,已成长为航空航天和汽车行业内的知名供应商,在众多客户中都享有良好声誉。 “持续创新和定制化服务一直以来都是我们的公司愿景和战略核心。”Compositex业务经理Gabriele Fanton表示,“每一个客户的需求都不一样,而且要求很高,所以我们必须要有强大的技术来有效满足他们的需求。” 为满足不断变化的行业需求,Compositex丝毫不吝啬对生产设备和研发能力的投入,此举不仅增强了企业的核心竞争优势,还使其成为生产预浸技术(Prepreg)复合材料的国际领导者。 然而,随着客户的期待越来越高,Compositex希望找到一种更具成本和时间效益的方法,他们开始尝试使用增材制造技术进一步提升生产能力。 以增材制造重塑传统复合材料生产 研究了很多不同的3D打印技术后,Compositex公司向Stratasys在当地的合作伙伴Technimold购买了一台Fortus 450mc™,这是一台工业级FDM®3D打印机,专为使用高性能材料制造复杂零部件而设计。 这台设备很快就发挥了作用,尤其是在复合材料制造方面。现在,Compositex可以3D打印很多复合材料模具,如插件,铺覆工具和模芯等传统预浸技术生产的关键部件。 在厂内制造这些模具让Compositex减少了高昂的外包成本,同时大大缩短了生产周期。更重要的是,自从使用了FDM技术进行复合材料模具生产后,Compositex获得了更高质量的成果。 我们目前正在使用ST-130™材料3D打印水溶性模芯,效果很出色。举例来说,我们要为一个老客户制造无人机管线,只需要一个3D打印的水溶性模芯就可以完成生产。而以传统复合材料建模的方式就需要制作4个母模,以及额外的铣削和精加工操作。现在我们不仅将生产周期缩短了一半,节省了约20%的成本,还能完全满足客户在管线内侧精加工方面的期望。 ——Gabriele Fanton Compositex业务经理 Compositex还使用Fortus 450mc 3D打印定制化部件,包括外观和结构部件。这些部件如使用传统方法制作非常复杂、成本也过高,比如遥控飞行器和无人机的机身外壳、汽车风道和摩托车把手等。 而使用Fortus 450mc 3D打印机及其高性能材料,如ULTEM™ 9085树脂和FDM尼龙12CF™,对公司扩大服务范围满足更多元的客户需求至关重要。 Stratasys FDM增材制造技术确保我们可以快速、高效地制造某些终端部件,这意味着我们现在可以回应那些以前无法满足的客户需求。 我们被要求为一款已经停产的复古超跑制造空调管,在对原始管道进行了逆向工程设计后,我们用FDM尼龙12CF碳纤维增强材料3D打印结构部件,用ASA材料制造非结构性部件。结果非常不错,远超我们和客户的最初预期。事实上,用传统方法生产这种已淘汰的部件是根本不可能的事。 ——Gabriele Fanton Compositex业务经理 层层推进,步步为赢 Stratasys的Fortus 450mc可以全天候运作,Compositex 3D打印团队的负责人热衷于使用该设备进行新型生产应用的测试。该团队还利用GrabCAD Print™软件进一步简化设计和开发流程。 我们不会回头。和Technimold紧密合作,我们学会了如何全面简化和优化这一技术的使用。获得这些知识和当地的支持,有助于明确增材制造对新生产应用的提升作用。我们坚信这项技术会成为未来生产的重要组成部分,也将是我们吸引新商机的关键驱动力。 ——Gabriele Fanton Compositex业务经理

了解更多

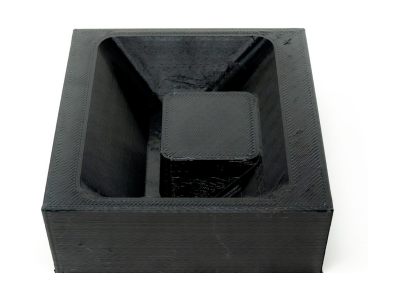

加拿大客户使用F430为电厂金属螺纹管定制螺母

让3D打印加速定制化生产制造 作为世界上环境保护做的最好的国家之一,水电是加拿大的清洁能源支柱。加拿大是世界上最大的水电生产国,水电接近国家总发电的60%,占全世界水电总量的13%以上。 加拿大河流众多,各省都有一定的水电装机容量,且小水电开发众多。 加拿大魁北克省的安德鲁-布朗先生自己运营了一个工作室,在使用了CreatBot F160一年之后,他又购买了F430,以满足300mm左右的打印需求。 近期他在向我们购买耗材时,介绍了他最近的一个设计案例。 他使用CreatBot的F430设备快速进行原型设计,不断迭代产品设计,成功为当地水电站电厂设备的金属螺旋管定制了配套的螺母。 在过去,定制金属螺母需要复杂的设计和制造流程,往往需要联系当地或外地的铸件厂,且经常需要等待几周甚至几个月才能完成。一旦模型不符合尺寸要求,或者需要微调,又需要返工从头开始。 但是现在,通过我们的F430 3D打印机,客户可以直接在工作室打印出精确的金属螺旋管螺母原型,并通过快速地迭代,最终制造出符合要求的完美产品。最后将这些原型和相关图纸文件送到工厂定制金属螺母。 这大大缩短了制造周期,节省了制作成本,提高了生产效率。

了解更多

光学案例|施耐德利用三维扫描系统把控供应商零件质量

位于Bengaluru的施耐德电气工厂拥有一流的计量设备,可以检测所有供应商的零件。当时,他们在使用一款激光扫描设备进行质量检测,但是,该设备不便于携带,且检测时需要喷涂大量的显影液。此外,它需要被安装在夹具上使用,并且对工程师的技术要求很高。施耐德公司希望寻求新的解决方案,以提高检测效率,最终,他们向我们的印度供应商Triple Infotech采购了蓝光三维扫描设备ATOS Q。 “ATOS Q帮助他们摆脱了困境,使团队的工作变得更轻松,并且设备占据空间小、便携性高、对操作人员技术要求低、容易上手,还能获得比以往更多细节的完美结果。”-Triple Infotech公司 对不同部件进行三维扫描以实现质量把控 由于ATOS系统具有出色的精度表现,施耐德公司一致同意将ATOS Q作为塑料零件如开关、控制面板和插头的质量控制系统。此外,ATOS Q拥有的一些特殊功能能够让零件检测变得更加简单和直观。 减少扫描准备工作 最初,所有的部件都需要在扫描前进行喷粉预处理。如今,大多数部件可以在不经过喷粉的情况下进行扫描。 合适的视野 自从ATOS Q配备了170测量体积后,扫描的清晰度和质量都有了很大提升。 自动旋转台 更快的全自动扫描工作流程 拼接功能 与以前的定位球特征拼接技术相比,新的拼接功能使得检测工作更加轻松。 去噪功能 去噪功能可以帮助他们自动去除多余的噪点,而在此前,他们需要手动执行该项工作。 利用获得的检测数据,施耐德可以轻松地对所有入库零件和NPD项目进行检查。生产流程更加清晰、合理。此外,供应商能够更加及时地收到有关零件质量的反馈。因此,施耐德电气也获得了更快的交付速度。 更高效的软件评估 一款简单且有效的评估软件对检测来说至关重要,而ZEISS INSPECT检测分析软件是客户的首选方案。通过该软件,对不同尺寸、形状和材料部件进行二维和三维检测十分方便。缺陷部件可以在早期阶段被检测并筛选出来。 Triple Infotech公司介绍 我们的印度合作伙伴Triple Infotech与蔡司合作多年,具有完成各种行业复杂逆向工程和项目检测的专业技术,目前已成为可以为三维扫描、质量控制、逆向工程、快速原型制作和产品开发提供工业服务的优质供应商。

了解更多

轻量化设计丨Stratasys F770为重型夹具“减负”!

Prefix公司是位于美国密歇根的汽车和航空行业原型设计、样机和概念验证开发服务商,并且在其他领域也有专业服务。Prefix利用这种专业知识帮助企业评估新兴技术的可行性,探测客户兴趣,并为生产做准备。 挑战 Prefix的客户需要重新设计一个用于汽车贴花应用的工装夹具,因为现有配置存在一些问题。原始工具是由加工铝和尼龙组成的多件组合件,因此存在以下几个原因导致实际使用效果不理想: 重量大(根据车型可达7-9kg),导致操作员在使用时疲劳。 由于多部件组合带来的公差累积,造成的实际误差较大。 由于操作困难而导致车辆损坏。 制作和装配耗时太长。 解决方案 考虑到3D打印的设计自由度,Prefix工程师重新设计了这个工具,并通过轻盈的打印材料完成制作。该工具使用Stratasys F770大型打印机打印,利用它的368升的大型建造体积,可以在一次打印中制作该工具的主体部分,并可继续延用现在的把手,避免了制造和装配多个零件的需要。 新的3D打印的工装夹具(左)与旧的夹具的对比 影响 使用Stratasys F770重新设计的3D打印工具提供了几个关键优势: 超过70%的重量减轻,更容易使用。 采用单件设计方式,可使用现成持握手柄,免于装配。 免除来自公差叠加带来的误差。 显著降低车辆损坏的几率。 由于有效的设计和准确的工具定位,从而实现准确的贴花位置。 在超100台设备上使用后,装配的成功率为100%。

了解更多

我能以多快的速度和多大的迭代方式将下一个模具握在手中?

了解更多

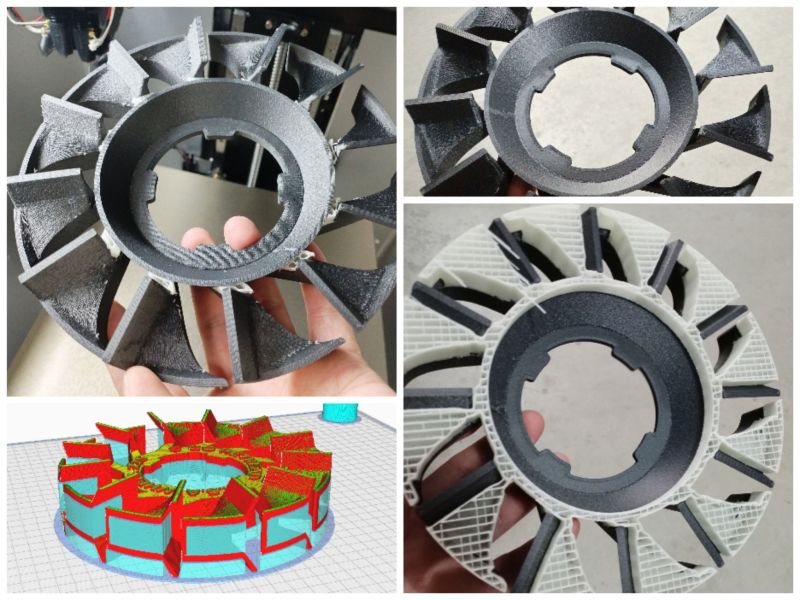

使用BlastMate PAHT-CF 打印风扇散热器

一家加拿大印刷局刚刚将业务扩展到中国(上海),其印刷能力由 A+plus Blast2、FFF 2.0 敏捷制造平台保证。他在中国的第一个订单,120件风扇散热器,有 6 种不同类型,配备 BlastMate PAHT-CF (15) BlastMate PAHT-CF由高温尼龙与15%高强度碳纤维相结合制成,具有更高的模量、机械强度和刚度。连续工作温度可达190℃。采用碳纤维增强材料,其尺寸稳定性显著提高,印刷翘曲的风险显著降低。适用于使用Blast2敏捷制造平台打印无翘曲问题的大尺寸产品

了解更多

VirTex通过Essentium高速挤出将定制夹具成本降低99%

电子制造服务提供商使用ESSENTIUM机器和材料来降低成本并加快客户的交付周期 摘要 使用Essentium高速挤出(HSE™)180•ST 3D打印机和Essentium PCTG-Z,VirTex降低了定制夹具的成本和交付周期,使其能够成功扩大客户的生产规模。VirTex能够为其客户实现的一些结果包括: •定制固定装置的成本降低99% •定制固定装置的交付周期缩短85% •成功提高夹具能力,支持客户生产1000%的规模扩大 概述 VirTex是一家值得信赖的电子制造服务(EMS)提供商,总部位于德克萨斯州奥斯汀。凭借数十年的EMS供应商经验,VirTex以比竞争对手更快、更低的成本将产品推向市场,帮助其客户提高了竞争力。 其中一位老客户要求建立一个系统,要求将电路板和电子设备放置并固定在塑料外壳中。对于该产品订单,客户提供了一套机加工夹具来帮助完成组装。当时,客户每季度需要300台。然而,在产品首次销售成功后,客户需要每月扩展到3000台。 挑战 为了跟上组件的增长,VirTex需要另一套固定装置和长期解决方案来适应吞吐量的变化。VirTex考虑订购额外的机械加工零件,但面临制造商在创建定制夹具时通常会遇到的高成本和漫长的周转时间。该系统构建中使用的固定装置由复杂的材料组合制成,需要加快航运。考虑到这些因素,加工一套新的固定装置将花费5000美元,交付周期为14天,这进一步推迟了试图快速扩展的客户。为了帮助客户取得成功,VirTex转向增材制造. 解决方案 VirTex的制造工程师Ian Denefe解释道:“增材制造的灵活性是我们最大的好处之一。”。“事实上,我们可以对现有的固定装置进行逆向工程,快速打印,并且快速修改或更换它们使其成为理想的解决方案。” VirTex需要一种3D打印解决方案,该解决方案能够提供满足客户需求的速度和灵活性,以及容纳18“x 6”零件的构建量。Essentium HSE 180 3D打印机的打印速度高达500 mm/s,构建体积可满足世界85%的夹具和固定装置,是理想的解决方案。使用HSE 180 3D打印机,VirTex所需的一套固定装置在不到两天的时间内打印完成,将交付周期缩短了近两周。 为了创造出与机械加工的夹具一样性能良好的定制夹具,VirTex需要一种能够生产低成本夹具的材料,这种夹具不会损坏,并具有足够的冲击强度。尽管HSE 180•ST 3D打印机允许制造商利用开放的材料生态系统,但Essentium PCTG-Z,Essentium材料端口中业界领先的ESD安全细丝之一,被证明最适合该应用。Essentium PCTG-Z满足了VirTex所需的要求,生产的夹具成本为30美元,比机加工零件的报价减少了4970美元。 成果 在项目结束时,VirTex能够将定制夹具的成本降低99%,并将交付周期缩短84%。这种成本和时间的减少增加了其固定能力,支持客户1000%的规模扩大生产这些短期成本和时间节约对该应用程序来说是变革性的,但真正的价值在于Essentium解决方案提供的灵活性。展望未来,VirTex可以轻松调整设计以适应设计更改并打印额外的固定装置,以便快速更换或生产。 Denefe解释道:“自从我们开始这个项目以来,我们已经接触到了一个Essentium专家团队,他们愿意坐下来提供帮助和建议。”。“他们在我们的整个开发过程中都非常有帮助,并确保我们拥有帮助客户取得成功所需的一切。”

了解更多

Additive at Scale使用Essentium技术 在60天内创建资产跟踪解决方案

通过先进的快速制造解决方案加速跨国化工公司的创新 摘要 Additive at Scale使用Essentium高速挤出(HSE™)180 ST 3D打印平台和Essentium PCTG-Z,与Blues Wireless合作,在短短60天内为一家跨国化工公司设计和制造了100个资产跟踪解决方案试点装置。 概述 Additive at Scale是一流的端到端解决方案提供商,为各行各业的客户提供工程和扩大制造服务。他们使用开箱即用的制造方法,在整个产品生命周期内战略性地管理客户需求,并加快商业化战略。 Additive at Scale的工程师与Blues Wireless及其数据泵解决方案Notecard和Notecarrier合作,与物联网开发商合作,为各种应用程序创建资产跟踪解决方案。该设备提供GPS功能、板载加速度计,并允许最终用户在无需Wi-Fi或蓝牙连接的情况下将数据传输到云端,非常适合进行稳健的资产跟踪。然而,大多数有兴趣开发物联网解决方案的最终用户手头没有电子外壳,并且受到现成解决方案的限制。这些电子外壳通常需要特定的外形、定制的PCB安装、外部即插即用端口、显示器以及户外安装的坚固设计。 与许多采用这种资产跟踪解决方案的最终用户一样,Additive at Scale的一个客户,一家跨国化工公司,也面临着电子外壳的限制。该特定项目的目标是支持和协助资产跟踪解决方案,用于运输化学品的18轮底盘的车队管理和监测。 挑战 为了解决这个问题,Additive at Scale测试了几个现成的外壳,但很快意识到定制的加固解决方案是必要的,并开始设计、原型设计和规模化生产。 在功能上,电子外壳需要容纳Notecard和Notecarrier,提供入口保护,并易于安装到机箱上。此外,客户要求外壳为白色、抗紫外线、防风雨,并最终通过第三方测试获得1级2类认证。在这些限制条件下,Additive at Scale选择利用Essentium的高速挤出平台和先进材料快速完成项目的试点阶段。 解决方案 为了满足这家跨国化工公司的要求,规模添加剂团队选择使用Essentium PCTG-Z,因为它具有ESD安全性能、冲击强度、耐化学性和低成本。 Scale添加剂总监Madison Jones解释道:“与Essentium的材料科学家和应用工程师合作,帮助我们选择了一种材料和工艺设置,可以最大限度地提高打印速度、零件强度和重复性。”。“他们还提供市场上最好的ESD安全材料,在大多数情况下,这是电子外壳或电子组件的理想选择。” 最终,Additive at Scale设计了一个电子外壳,包括O形环凹槽和密封、螺纹插入件和定制PCB支架,并使用Essentium HSE 180 ST 3D打印机为其试验阶段打印了100个单元。 成果 凭借Essentium的技术以及Essentium材料科学家、服务和支持团队以及培训,Additive at Scale能够在60天内完成试点阶段。由于该项目的成功,Additive at Scale已被授予官方供应商地位,并正在扩大生产。

了解更多

ZEISS 三维扫描仪 | 3D打印 普立得科技

普立得科技成立于2004年,专注于工业级3D打印机与三维扫描,同时我们也是ZEISS GOM代理商,并提供3D打印及扫描的代工整合服务,特此加值整合相关软体,包含拓扑优化设计 、医疗影像分析、逆向工程 、3D检测等,期望推进积层制造的使用习惯为生产带来更多价值。

微信公众号

视频号

哔哩哔哩

您有什么疑问,或想咨询我们的产品与服务,请留下信息,我们会及时与您联系!

© 2021 普立得科技有限公司 All Rights Reserved 粤ICP备19059200号

2824374151

2824374151

info@3dpt.cn

info@3dpt.cn

0755-82953613

0755-82953613