产业应用

普立得科技成立于2004年,专注于工业级3D列印与3D扫描逆向工程,并提供3D打印、三维扫描的代工整合服务,同时也代理德国知名品牌Zeiss 三维扫描仪。

普立得科技在台湾地区设有3个区域办事处,大陆地区设有8个区域办事处,截至目前销售超过900套设备。普立得科技的3D打印/3D扫描技术正在改变和加快亚洲地区设计和制造的发展。 3D打印技术的出现是对生产方式的一种革新,客制化的特性能够为复杂设计降低成本,同时也能提供更低成本的零部件,使企业降低成本、获取更高利润。

利用Nexa3D实现研发转型!

我们很高兴与大家分享一个令人难以置信的成功故事,展示Nexa3D如何增强百事可乐的研发过程。 在下面的视频中,您将看到百事可乐如何利用 Nexa3D 的尖端技术实现惊人的结果:在短短 5 天内从 CAD 到功能齐全的样品!这一非凡的壮举是通过利用Nexa3D的先进PEEK材料实现的。 突出: 1. 速度和效率:Nexa3D 使百事可乐在短短 5 天内完成了从设计到功能样品的整个过程,大大缩短了开发时间。 2. 耐用材料:百事可乐使用 Nexa3D 的 PEEK 材料,生产出满足其研发过程严格要求的高性能样品。 3. 高生产率:Nexa3D 生产的每套模具可以制造令人印象深刻的 10,000 个瓶子,展示了该技术的可扩展性和效率。 观看下面的视频,了解 Nexa3D 如何彻底改变百事可乐等行业领导者的研发流程。

了解更多

在Mimaki 3DUJ-553上3D打印鞋子

这些令人难以置信的鞋子是在Mimaki的3DUJ-553上3D打印的,并于 Adobe Substance 3D 年作为 Adobe 的“The Great Shoecase”竞赛的一部分设计。参赛者通过独特的鞋履设计和舞台布置展示了他们的创造力,获胜者将获得来自 Mimaki USA, Inc. 3Dprinted 模型 现在从Mimaki租借过来,这双鞋在个人身上更加令人惊叹。

了解更多

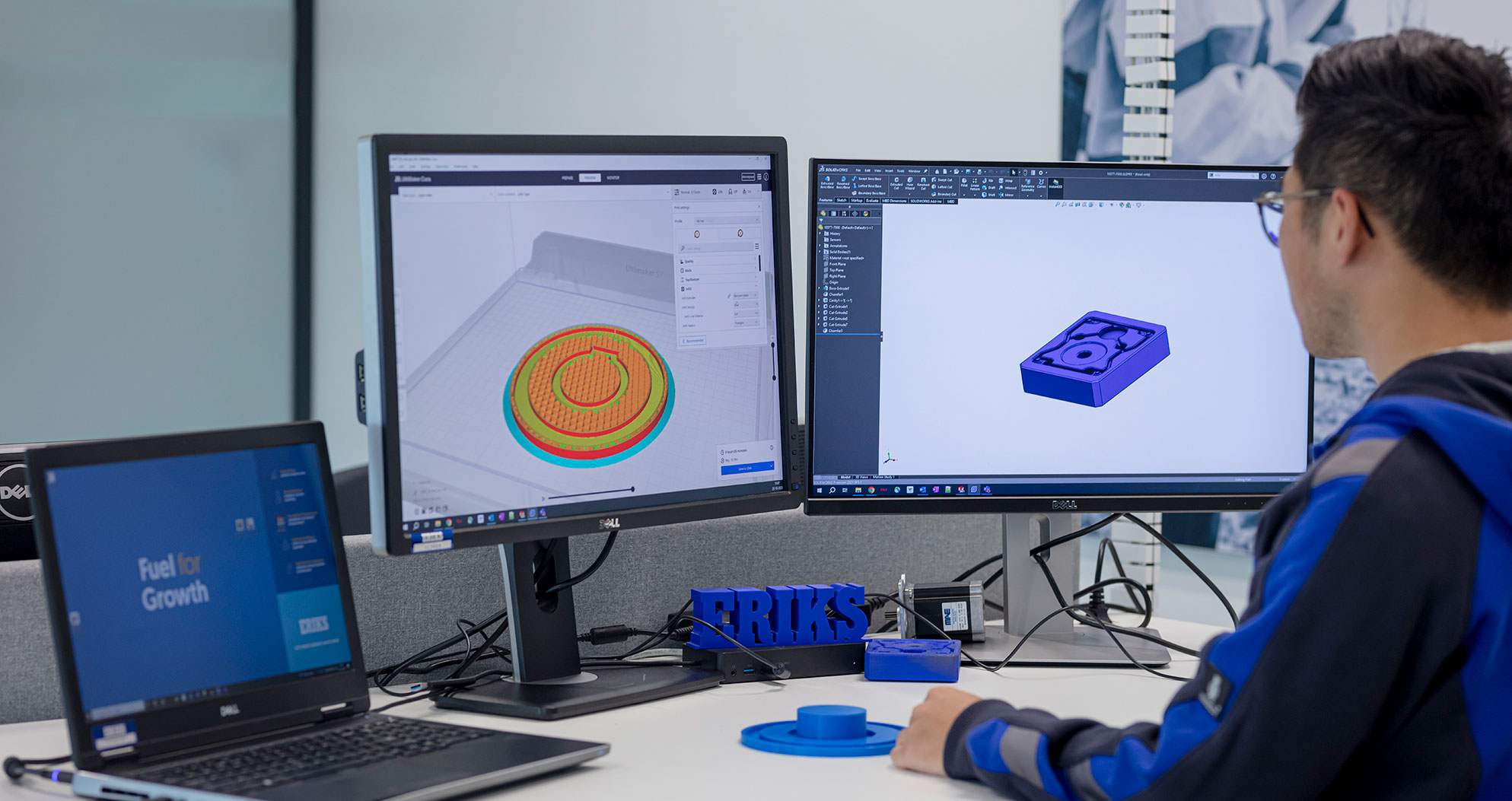

案例应用:利用ERIKS的定制夹具最大限度地提高生产效率

公司一直在寻求简化流程,提高精度,并降低人为错误的风险。如此之多,以至于越来越多的制造商转向3D打印来创建定制的夹具和夹具,使其成为添加剂技术最强大的应用之一。 但是,除了创新的喧嚣之外,3D打印机如何直接解决您的生产挑战? 为了回答这个问题,我们采访了ERIKS的应用工程师Jesse Ippel。对于寻找新的、有用的3D打印应用程序,他的最佳建议是什么? 在公司内部进行3D打印社交活动,并成为一名好的倾听者。 我们的制作团队经常向我提出他们面临的问题和挑战。他们知道我们可以3D打印工具,所以他们问我们是否可以3D打印这样的东西。 当你考虑到这些操作员每天都在生产中工作时,这是完全合理的。最终,他们会找出最适合自己的方法。 Ltu 杰西(左)建议,3D打印有用的夹具取决于认真听取ERIKS生产团队的意见 Jesse解释说:“每当我走进生产车间时,操作人员总是会问‘我们能做这个吗,我们能做那个吗?’他们注意到了更多我永远不会注意到的东西,这就是3D打印的威力所在。" 让我们来看看ERIK的应用工程师和生产团队合作开发的两个3D打印应用程序。 省时的3D打印应用示例 作为一个多产品专家,ERIKS为各行各业提供广泛的机械工程部件和技术服务。该公司已经采用3D打印来提高生产效率。 通过将定制夹具和固定装置集成到工作流程中,他们简化了流程并减少了人工劳动。要全面了解ERIKS如何充分利用3D打印,请务必阅读他们的客户成功案例. 箱式钻孔夹具 ERIKS的制作团队需要在一个小塑料盒的每个角落钻四个精确的孔。这项任务过去用手测量最多需要两分钟。 为了加速这一过程,Jesse设计了一个定制的3D打印夹具,将钻孔准备工作缩短到几秒钟。该设计包括开口,以减少材料的使用,并使操作者容易看到夹具与盒子齐平。公司品牌颜色的UltiMaker PLA提供了频繁使用所需的耐用性,同时保持了与ERIKS品牌一致的专业外观。 Ltu 蓝色的3D打印钻孔夹具允许操作员在几秒钟内而不是几分钟内在黑匣子上钻精确的孔 我们喜欢用PLA,因为它超级方便。我们把它扔进3D打印机。而且总是管用。 Jesse接着详细介绍了创建箱式钻夹具的过程。 “所以我们对设计进行了几次迭代。第一个没有完全贴合在盒子上。所以我们稍微调整了一下。然后,我们还添加了小金属管作为压配合插件。” 这使得ERIKS操作员在钻孔时不必担心夹具的导向孔会变大,影响其精确定位。杰西还在盒子和夹具的支架上添加了磁性插件。然后,它卡在工作台上的金属虎钳上,为钻孔时的组装提供了一个稳定的平台。 电机支撑夹具 为了更容易地将电机固定到金属板上,并为电机添加电子元件,ERIKS开发了一种支撑夹具来帮助这一过程。在创建这个夹具之前,生产团队将在一卷胶带上平衡电机和板,以保持电机轴离开工作面。3D打印夹具提供了一个更好的解决方案。 它有一个与电机轴完美匹配的孔,使电机在离开工作面时保持稳定,不允许其转动。3D打印的侧柱支持添加电气组件,而不会使组件翻倒。这简化了操作人员的操作过程,并最大限度地降低了组装错误的几率。 Ltu 定制的3D打印夹具完美地支持向电机添加电气组件。之前,操作人员在一卷胶带上平衡组件 使用Trinckle软件设计夹具也很容易。这使得CAD经验较少的ERIKS工程师可以将电机模型加载到Trinckle中,并轻松地为其周围的3D打印零件创建网格。 结果呢?这种夹具将装配时间从两到三分钟减少到一分钟,使生产人员的工作变得更加容易。 对于这两种应用,ERIKS的3D打印团队总是为3D打印设计添加独特的参考代码。这有助于工程师和操作人员轻松识别生产车间要使用的正确和最新的夹具迭代。 ERIKS为何选择UltiMaker S7作为制造辅助设备 决定使用UltiMaker S7来创建这些制造辅助工具是基于打印机的多功能性、易用性和材料兼容性。打印机的可靠性和一致的性能确保这些夹具可以快速创建,并承受快节奏生产环境的严酷考验。 对我们来说,3D打印的主要好处是速度。我们多快能拿到东西?这就是3D打印机是最快的选择。我可以在某天下午2点开始打印工作,第二天早上我来到办公室,现在我已经准备好了工具。这就是我们尽可能选择3D打印而不是传统方法的主要原因。成本是我们的附带利益。 Ltu UltiMaker生态系统的可靠性使ERIKS应用工程师可以在下午开始打印工作,并在第二天早上准备就绪 结论 定制3D打印夹具和固定装置的使用通过提高效率、一致性和质量正在改变制造工作流程。ERIKS的例子说明了采用这些实践可以实现的显著优势。其他公司可以借鉴这些成功案例来优化自己的生产流程,利用3D打印的强大功能,例如UltiMaker S7或者Factor 4.

了解更多

经久耐用丨Stratasys F370CR复合材料3D打印打造“抗压”高手级工具

固瑞克公司专为工业和商业用途中的流体和涂料管理提供相关技术和专业知识。该公司设计、制造并销售用于输送、计量、控制、分配和喷涂流体及粉末材料的系统与设备。 挑战 固瑞克装配线上的喷漆机需要进行压力控制检查。用于调节压力的手动工具配有花键,可以接合和转动控制旋钮。而现有ABS塑料工具上的花键通常在重复使用后便会出现磨损,因此需要定期制造新的。理想的解决方案是使用一种易于制造、使用寿命更长且无需机加工的新工具。 老式ABS手动工具(黄色),用于啮合压力控制设备上的调节旋钮。 解决方案 在购买新的F370®CR复合材料3D打印机后,固瑞克工程师选择使用FDM® Nylon-CF10热塑材料打印该工具。这种材料内含10%的短切碳纤维,因此具有比ABS更高的强度和韧性。除此之外,利用Nylon-CF10打印的零件还具备出色的表面效果。这一特性使花键的轮廓更加清晰明朗,因此与压力控制旋钮的啮合效果更好。 3D打印的手动工具套筒,呈现出清晰的花键和光滑的表面光洁度。 效果 经过几个月的测试使用后,检查该工具时仍未发现磨损迹象或功能受损的迹象。 固瑞克工程师预计与之前的ABS版本相比,该工具的使用寿命至少延长了10倍。不仅如此,3D打印工具也是一种成本较低的解决方案,并且相比机加工更具备设计自由度,可以更加轻松快速地制造符合人体工学的手柄。

了解更多

联合利华与Serioplast利用3D打印共创包装瓶开发、制作新模式

联合利华与全球硬包装生产商Serioplast 携手利用Formlabs的3D打印技术,对传统塑料瓶的设计、开发与测试流程进行了革新。此举不仅简化了原型制作和试生产的流程,还将前期工期大幅缩短,降低了高达90%的成本,让快消品公司能够以更短的时间和更优惠的价格,为消费者提供更加优质的产品。 作为全球最大的快速消费品 (FMCG) 公司之一,联合利华一直专注于研发各类日用新品,涵盖个人护理、家庭护理以及营养品等多个领域。该公司现目前拥有多芬、家净、Cif、Knorr、Axe (Lynx)、Ben & Jerry’s 以及其他多个享誉全球及本地的品牌,已经在不知不觉中进入到了大多数人的日常生活中。 在快消行业,消费者的需求持续不断,竞争也随之日益加剧。因此,品牌需要不断创新,灵活调整产品战略。包装作为创新的关键一环,其重要性不言而喻。例如,一个瓶子的外观设计,有时甚至能和产品内容本身一样,影响着消费者的选择和感受。对于像联合利华这样全球领先的快消品牌而言,包装的材料使用、美观性、安全性和可持续性都是必须考虑的因素。因此,一个看似简单的塑料瓶从设计初稿到生产线灌装,传统流程往往需要数月之久。 “为了抢占市场先机,诸如联合利华等消费品公司需要在最短的时间内,以更优惠的价格向消费者提供更优质的产品。而3D打印技术,就是我们在实现这一目标的得力助手。” ——卡德马蒂里,联合利华 CAD 和原型制造负责人 联合利华的 CAD 和原型制造负责人斯特凡诺·卡德马蒂里(音译,Stefano Cademartiri)与 Serioplast全球服务公司的研发设计经理弗拉维奥·米利亚雷利(音译,Flavio Migliarelli) 携手合作,共同探索 3D 打印模具在小批量拉伸吹塑成型中的可行性。通过采用Formlabs的3D打印技术,他们简化了原型制作和试生产的流程,生产周期缩短了 6 周,成本降低了高达 90%。 传统工作流程:高成本耗时长 塑料产品,如食品与饮料容器、化妆品包装以及医疗包装等,普遍采用吹塑成型技术作为主要的生产方式。这种方法长期以来被广泛应用于迅速且批量地制造高品质的薄壁部件。它的生产周期短,通常仅需一到两分钟。同时该工艺对于大批量生产而言,具有极高的成本效益,能够以较低的单位成本制造出数百万个相同的部件。 吹塑的工作原理是在模具内向受热的塑料管(称为型坯或瓶坯)中充气,使其膨胀至所需的形状。吹塑成型工艺主要分为三种类型:挤出吹塑成型 (Extrusion Blow Molding, EBM)、注射吹塑成型 (Injection Blow Molding, IBM) 和拉伸吹塑成型 (Stretch Blow Molding, SBM,以下简称为SBM)。SBM通常用于生产如水瓶等高质量的玻璃透明 PET 容器。 Serioplast是全球快消品行业中硬质塑料包装的重要生产商,同时也是联合利华在家庭及个人护理市场包装领域的重要合作伙伴之一。公司高层米利亚雷利透露:“我们每年都会采用PET、HDPE及PP等材料,生产出高达40亿个瓶子。” Serioplast 意大利研发机构中的 Seriomac UNIX 4 型腔 SBM 机器。他们与联合利华共同开发了一种全新工作流程,用于在这种大型工业制造设备中使用 3D 打印模具。 通常情况下,Serioplast 会选择直接使用 3D 打印或吹塑成型技术来制作原型模型。但传统3D 打印模型在触感和透明度上往往不尽人意,同时其可靠性也相对较低,并不适合直接呈现给消费者。然而,若采用SBM技术制作生产级别的样品部件,又需要使用价格高昂的金属模具。由于工艺复杂和模具生产外包需求,试点测试阶段将会增加6 到 9 周的周转时间。 米利亚雷利坦言:“我们往往需要等待6到12周才能为客户提供真正的样品。这意味着,我们会耗费数周时间,仅仅只为了试验一个新的瓶子设计,这样的工作流程既耗时又费力,有时结果也会令人很沮丧,因为可能会面临需要重头开始的情况。” SBM 模具传统上由金属通过 CNC 加工制成。这个过程不仅需要专业设备和CAM 软件,还离不开技术熟练的操作人员。一般来说,金属模具的制作会交给专业的服务商来完成。制作周期大约需要4到8周,而成本则从2000美元到10万美元以上不等,具体取决于部件的复杂程度和模具所能制造的部件数量。即使是在公司内部自行加工金属模具,通常也需要 6 周时间,因为这其中包含了许多环节,比如订购材料的周转时间、CAM和机器设置、手动抛光,还有机器等待时间。 因此,传统上小批量吹塑成型部件用于原型制造和试点测试从经济层面来说并不可行。像联合利华这样的快消品公司也不得不延长计划时间,并根据不同材料的外观性原型做出最终的设计决定。但这样的做法,往往会导致模具过时,造成不必要的成本损失。 3D打印制作模具:实现降本增效 在这种情况下,3D打印技术为低成本且快速制作模具提供了强大的解决方案。这项技术所需设备少,能够释放 CNC 容量并节省技术操作人员的时间,让制造商可以将更多精力投入到其他高价值任务中。通过内部3D打印,制造商和产品设计师在产品开发阶段引入快速模具制作,从而在产品进入大规模生产前验证设计和制造流程。3D打印模具早已广泛应用于注塑成型或热压成型等工艺中,它不仅可实现快速迭代、加快产品开发,还有助于将更优质的产品推向市场。 在模具制作领域,立体光固化(SLA)3D打印技术备受推崇。光固化技术打印出的模具表面光滑且精度高,不仅可以轻松转化为最终产品部件,并且脱模方便。值得一提的是,像Form 3L 这样的大幅面光固化3D打印机,尽管体积小巧、适合办公室使用,但却能打印出大型部件和模具,实用性极高。 在 Form 3L 中使用刚性10K树脂打印的 3D 打印模具。 清洗后,移除支撑结构,后固化模具。 材料选择是生产模具的关键。联合利华和 Serioplast 需要找到一种既能承受 SBM 工艺的内部压力和高温,又能维持良好的尺寸精度和稳定性的材料。 卡德马蒂里表示:“在 Formlabs工程师的帮助下,我们终于锁定了一种理想材料,并用它制造了几个测试使用的瓶子。” Formlabs推荐的材料正是刚性10K树脂(Rigid 10K Resin),以其出色的强度、硬度和耐热性脱颖而出,非常适合SBM模具的制造。这种工业级高度玻璃填充材料在0.45MPa 条件下的热变形温度为218°C,拉伸模量为 10000MPa。利用刚性10K树脂打印的模具尺寸稳定,能承受数百次的吹塑成型,且每次成型的结果都高度一致。 通过使用刚性10K树脂,Serioplast 制作了表面光滑的精密模具,能够整合精细特征,包括 0.5mm 的小孔。他们使用抛光机或手工打磨进行后处理,以满足关键尺寸要求。在模具型腔的 CAD 文件中加入了纹理表面。 卡德马蒂里说道:“我们对模具进行了精细调整,特别是那些带有徽标或类似柠檬纹理的瓶子,对精度的要求极高。幸运的是,Formlabs的打印设备配合刚性10K树脂,让我们能够捕捉到精巧细节,并将其准确地呈现在最终的瓶子上。” 使用刚性10K树脂、通过 3D 打印制造的模具经过手动抛光,然后组装到金属框架中。 采用光固化3D 打印技术制作模具仅需要两天时间。这一技术使得试点测试的周期大幅缩短,从原先的六周压缩至两周。同时,这些3D打印的模具能制造出接近生产标准的试生产部件,并使用与最终生产单元相同的材料和机械进行成型。此外,3D 打印模具还支持操作人员同时对多个设计进行试点测试。 使用刚性10K树脂经 3D 打印制作的联合利华 Slice 750mL 瓶子模具,安装在机器上的外壳支架上。该团队可以使用与标准试模相同的工艺窗口,从而测试最终工艺。 “利用3D打印技术制作的模具,我们就可以在吹塑机中放置的外壳支架内使用标准布局。这样,我们不仅在模具设计上节省了大量时间,还能更轻松地管理3D打印的流程。” 米利亚雷利说道。 200 个生产单元 加工金属模具 3D 打印模具 Equipment 内部 CNC 机器或外包 Form 3L Rigid 10K Resin 试点测试周转时间 6-8 周 2 周 模具制作成本 2500-10000 美元 500-1000 美元 若采用传统方法进行如此大规模的测试,几乎是不可能实现的。因为这意味着需要为每一种设计都投入资金制作金属模具,却无法从中获得规模经济效益,且几乎无法收回模具成本。 “与标准模具相比,我们使用3D打印模具,能够省下高达70%的时间和90%的成本。过去,客户仅为一个新的设计就需要等待长达 12 周。然而如今,在相同的时间段内,我们已能高效完成五次设计。” ——米利亚雷利,Serioplast 全球服务公司研发设计经理 从客户测试到生产线启动 3D打印的模具主要是用来生产样品部件,供消费者们进行测试。这些样品部件无论是在触感、外观和使用方面都能代表最终产品。因此,对于消费者来说,样品就等于是真正的产品。 “在打造最终的模具之前,我们可以先制作一个瓶子样品,以便迅速检验开发方式是否正确,或者在需要调整时及时更改,避免出现错误,从而造成更大的损失。” ——卡德马蒂里,联合利华 CAD 和原型制造负责人 使用 3D 打印模具生产的瓶子与通过传统金属模具工艺生产的最终产品几乎别无二致。从左到右:使用刚性10K树脂3D 打印的两件式模具、使用 刚性10K树脂3D 打印模具生产的瓶子、使用金属模具生产的瓶子,以及用于客户测试的标签原型瓶。 模块化模具其中一个用途是验证 SBM 工艺以及待吹塑的 PET 瓶坯,以便观察工艺窗口、拉伸比和可行的材料分配。Serioplast 通过注射成型在内部生产瓶坯。虽然有些瓶坯是为特定瓶子量身打造,但他们通常使用无法修改的标准化产品。Serioplast 团队希望深入了解这些库存瓶坯的可用功能范围,这将有助于他们在投入生产之前确定给定瓶坯是否适合吹塑特定瓶子。 “我们使用的工艺窗口与标准试模一致。通过这样,我们就可以测试出最终的工艺窗口,同时观察瓶子的变化。在这个过程中,我们施加了高达 30 巴的压力,效果非常显著且稳定。此外,我们还尝试了在100°C 下对瓶坯进行加热,但这也并未对我们的3D打印模具的型腔造成任何磨损。目前,我们每天能轻松产出多达 100到200 个瓶子。随着时间的推移,未来我们的产量有望达到 1000 瓶。” 米利亚雷利介绍道。 快速生产模具的另一个用途是对生产线特定环节进行早期测试。由于使用 3D 打印模具成型的瓶子非常接近生产单元,因此可以用于对灌装生产线进行一些初步验证,如生产线的流动性、装瓶机星轮的运行状况、以及封盖或机器人装箱机等动作。提前对生产线进行试点测试,工厂就能预先备好所需备件,为大规模生产做好准备,加快产品上市速度。 Formlabs赋能,助力优质产品上市 联合利华携手Serioplast,凭借Formlabs的光固化打印机与刚性10K树脂材料,成功将生产周期缩减了70%,模具成本大幅降低了90%,并且仅在两周内就能试生产200个产品。

了解更多

3D多面手和特效艺术家

非常感谢,Mimaki公司,3D打印Meet MAT! 我对它的质量感到惊讶。拿着我做的艺术品的3D打印品真是太棒了

了解更多

PHYTEC开发了一种最先进的云端连接电动汽车充电解决方案

在这个解决方案论故事中,Carl Douglass, P.E.Carl Douglass, P.E. 。Brian DouglassBrian Douglass 与 PHYTEC America 的工程师兼项目负责人 Serah Peterson 讨论了许多创新公司面临的一个问题:弥合新产品与其最终应用之间的差距,以便客户能够更深入地与它建立联系,看到它的潜力并欣赏它的价值。PHYTEC开发了一种最先进的云端连接电动汽车充电解决方案,但需要在全国性贸易展上创造更精致的用户体验,并采用专为最终用途应用设计的外壳。 最初,PHYTEC追求注塑成型,但很快发现这既不费时也不划算,特别是考虑到他们没有产品设计,需要在几周内找到解决方案。观看并阅读此解决方案案例,了解我们如何利用数字化思维和增材制造在创纪录的时间内获得解决方案。

了解更多

STING专攻打印NBA篮球。

STING专攻打印NBA篮球。制定细腻柔软手感舒适,我们采用FDM的打印技术,将篮球的细节纹理以及TPU无法比拟的东西,让你感受到与众不同的篮球魅力,同时这款篮球还具有环保性能,采用环保材料制作,让你在享受篮球的同时,也为地球绿色环保贡献一份力量,赶快行动起来,为自己打赢一款。免费点击下载图档

了解更多

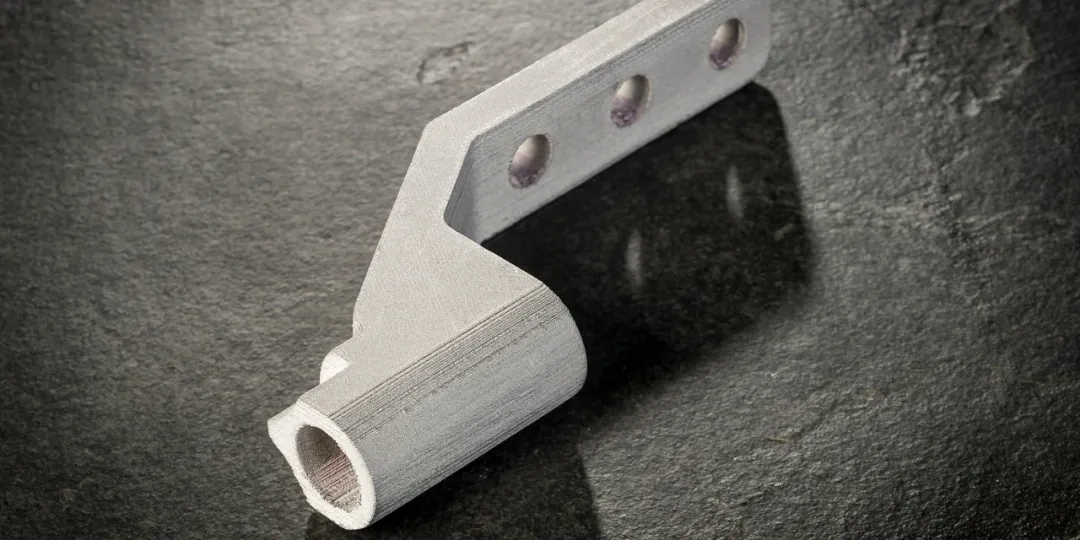

利勃海尔部件科尔马 SAS 的发动机支架

了解更多

ZEISS 三维扫描仪 | 3D打印 普立得科技

普立得科技成立于2004年,专注于工业级3D打印机与三维扫描,同时我们也是ZEISS GOM代理商,并提供3D打印及扫描的代工整合服务,特此加值整合相关软体,包含拓扑优化设计 、医疗影像分析、逆向工程 、3D检测等,期望推进积层制造的使用习惯为生产带来更多价值。

微信公众号

视频号

哔哩哔哩

您有什么疑问,或想咨询我们的产品与服务,请留下信息,我们会及时与您联系!

© 2021 普立得科技有限公司 All Rights Reserved 粤ICP备19059200号

2824374151

2824374151

info@3dpt.cn

info@3dpt.cn

0755-82953613

0755-82953613